如图1-1所示零件图

生产批量:大批量

材料:LY21-Y2

一. 冲压工艺性分析及结论

LY21-Y2是硬铝合金的一种,供应状态为半冷作硬化。该材料,经退火及时效处理,具有较高的强度,硬度,适合做中等强度的零件。

1.1冲裁件的结构和尺寸

该零件的结构比较简单,形状对称尺寸较小。零件上的最小孔径为Φ3.5,最小圆角半径为1mm。因此零件使用于冲裁加工。将材料毛坯加工出零件需要经过三道工序:落料、冲孔、弯曲。其主要工序为冲孔和弯曲。

1.2冲裁件的精度分析

零件的尺寸中,只有孔的尺寸有偏差 ,其余尺寸没有标注公差等级,按照IT14精度来加工。查公差表可得,各个尺寸的公差为Φ3.50 0。30、200-0.52、250-0.52;零件的冲孔的位置度公差为:14±0.2、17±0.2。

二.工艺方案的分析比较和确定。

根据制件的工艺分析,其基本工序有落料、冲孔和弯曲三道基本工序,按其先后顺序组合,可得如下几种方案。

⑴ 落料—冲孔—弯曲;单工序模冲压

⑵ 落料—冲孔—弯曲;级进模冲压

⑶ 落料—冲孔—弯曲;复合模冲压

方案⑴属于单工序模冲裁工序冲裁模在压力机的一次行程内完成一个冲压工序的冲裁模。由于此制件生产批量大,尺寸又较小,所以这种方案生产效率较低,操作也不安全,劳动强度大,故不宜采用。

方案⑵属于级进模,是指压力机在一次行程中,依次在模具几个不同的位置上同时完成冲压工序的冲裁模。由于制件的结构尺寸小,厚度小,级进模结构复杂,又因落料在前弯曲在后,必然使弯曲时产生极大的加工难度,因此,不宜采用该方案。

方案⑶属于复合冲裁模,复合冲裁模是指在一次工作行程中,在模具的同一部位同时完成数道工序的模具。采用复合冲裁模,其模具结构没有级进模复杂,生产效率也很高,又降低了工人的劳动强度,所以此方案最为合适。

根据分析采用方案⑶复合冲裁。

三.排样图设计及材料利用率计算。

3.1坯料尺寸计算。

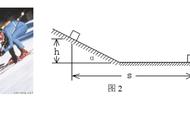

工件的形状表明,它为弯曲件,而r=2>0.5t=0.6,则弯曲前的坯料在弯曲方向上的长度尺寸按《冲压工艺与模具设计》113页式4-37计算:

L=l1 l2 α/2(r Kt)

式中l1——各直边尺寸,l1=l2=7mm

α——各圆弧中心角,α1=90°,α2=180°

k——中性层系数,k1=0.36,k2=0.38

t——板料厚度,t=1.2mm

r——各圆弧半径,r1=1mm;r2=2mm

将数值带入,得毛坯弯曲方向长度:

L=15.6 π/2(1 0.36*1.2) π(2 0.38*1.2)=27.8mm

考虑到弯曲时板料纤维的伸长,实际尺寸取L=27mm

根据计算得:工件的展开尺寸为25*27(mm),如图1-2所示

3.2搭边值得确定

排样时零件制件以及零件与条料侧边制件留下的工艺余料,称为搭边。搭边的作用是补偿定位误差,保持条料有一定的刚度,以保证零件质量和送料方便。搭边过大,浪费材料。搭边过小,冲裁时容易翘曲或者被拉断,不仅会增加冲件毛刺,有时还会拉入凸凹模间隙中损坏模具刃口,降低模具寿命,或影响送料工作。

该制件是矩形工件,根据尺寸从《冲压手册》第二版表2-17中查出:两制件的搭边值a1=1.2mm,侧搭边a2=1.5mm。由于该制件的材料是LY21-Y2,所以两制件之间的搭边值为a1=1.2*1=1.2mm。

3.3条料宽度的确定

计算条料宽度有三种情况需要考虑:

⑴ 有侧压装置时条料的宽度

⑵ 无侧压装置时条料的宽度

⑶ 有定距侧刃是条料的宽度

由于该制件的结构和尺寸,此处考虑第⑴种情况。

查表2-3得条料宽度偏差为0.15,根据公式:

B=D 2(a △) c1

式中D—条料宽度方向冲裁件的最大尺寸

a— 侧搭边值

△—条料宽度偏差为0.15

代入公式得B=27 2(1.2 0.15) 0.5=30.2mm

3.4排样及材料利用率

根据材料经济利用程度,排样方法可以分为有废料、少废料和无废料排样三种,采用少废料和无废料排样法,材料利用率高,不但有利于一次冲程获得多个制件,而且可以简化模具结构,降低冲裁力。但是因条料本身公差以及条料导向与定位所产生的误差的影响,所以模具冲裁件的公差等级较低。同时因模具单面受力,不但会加剧模具的磨损,降低模具的寿命,而且也直接影响到冲裁件的断面质量。

由于设计的零件是举行零件,且四个孔均有位置公差要求,所以采用有废料直排。

如图1-3所示为制件的排样图

如图所示:送料步距S=D a1=27 1.2=28.2mm

一个步距内的材料利用率根据《冲压工艺及模具设计》42页式3-15

η=(A/BS)*100%

式中A—一个步距内冲裁件的实际面积

B—条料宽度

S—步距

代入数值得:η=(675/30.2*28.2)*100%=79.26%

因此该材料利用率η为79.26%

四.冲压力的计算与压力中心的确定

4.1冲裁力的计算

计算冲裁力是为了选择合适的压力机,设计模具和检验模具的强度,压力机的吨位必须大于所计算的冲裁力,以适宜冲裁的要求,普通平刃冲裁模,其冲裁力F一般可以按《冲压工艺及模具设计》45页式3-24

F=KL1tτb

式中F—冲裁力

K—系数

L1—冲裁周边长度

Τb—材料的抗剪强度

t—材料厚度

经《冲压手册》第二版表3-16得LY21-Y2的抗剪强度为280~310Mpa,这里取τb=300Mpa。

系4数K是考虑到冲裁模刃口的磨损,凸模与凹模间隙之波动,润滑情况,材料的力学性能与厚度公差的变化等因数而设置的安全系数K,一般取K=1.3

代入数值得:

落料时:

冲裁力F1=1.3*2*(27 25)*1.2*300=48.672kN

冲孔时:

冲裁的周边长度L=4πd=4*π*3.5=43.96mm

代入式3-24中得:

冲裁力F2=KL2tτb=1.3*43.96*1.2*300=20.573kN

总冲裁力F=F1 F2=48.672 20.573=69.245kN

4.2卸料力的计算

根据《冲压工艺及模具设计》47页式3-26

Fx=KXF

式中Kx—卸料力系数,查表3-9得KX=0.05

F—总冲裁力

代入数值得:

FX=0.05*69.245=3.462kN

4.3推件力的计算

根据《冲压工艺及模具设计》47页式3-27

Ft=nKTF

式中KT—推件力系数查表3-9得KT=0.05

F—总冲裁力

n—同时梗塞在凹模内的工件

代入数值得:

FT=0.05*69.245=3.462kN

4.4顶件力的计算

根据《冲压工艺及模具设计》47页式3-28

FD=KDF

式中KD—顶件力系数

F—总冲裁力

代入数值得:

FD=0.05*69.245=3.462kN

4.5 U形件弯曲力的计算

根据《冲压工艺及模具设计》114页式4-40

FU=0.7kbt2σb/(r t)

式中k—为系数,取1.3

a— 弯曲件宽度

t—板厚

σb—材料抗拉强度

r—弯曲件内弯曲半径

代入数值得

Fu=0.7*1.3*27*1.22*400/(2 1.2)=1.058kN

因此总冲压力F冲=F总 Fx Ft FD Fc=81.537kN

根据总的冲压力初选压力机为开式压力机,公称压力为100kN。

4.6 压力中心的确定

如图1-4所示,由于该零件式一个矩形图形,属于对称中心零件,所以该零件的压力中心在图形的几何中心O处。

,