第一批人口的增长随后放缓,最终停止。最后,体系达到了粒径分布平衡。由于初级颗粒的不断成核和形成,该系统由小而多孔的附聚物,处于不同生长阶段的次级颗粒以及达到其最大尺寸的致密颗粒组成,导致粒径分布相当宽。在这个连续的过程中,系统达到了稳定状态。

观察到的颗粒生长与Zheng等人报告的结果一致。

氨浓度的影响较高的氨浓度显著提高了次生颗粒群的生长速度。与氨浓度较低的情况不同,第一个颗粒群连续增长,没有自发形成第二个种群。由于氨浓度较高,小的初级颗粒可能经历了与奥斯特瓦尔德成熟类似的溶解/再沉淀反应。第二颗粒群的形成是通过降低母液中的氨浓度来引发的。

因此,在CSTR沉淀过程中,可以通过仔细控制氨浓度和pH值来调整粒径和粒径分布。此外,停留时间也会影响初级粒径生长。停留时间越短,二次颗粒的生长速率越高。增加的生长速率可能是由于更高的成核速率,这为次生颗粒的生长提供了更多的构建块。随着母液中氨浓度的降低,第一个颗粒群的增长停止,这与BArai等人一致。

搅拌速率的影响

前驱体特性,即聚集体的形成和聚集体的生长,由于反应器中发生的颗粒碰撞而高度依赖于团聚机制。流体运动由反应器布局以及施加的搅拌类型和速率决定。

在实验室规模的反应器中实现均匀混合比在大型反应器中容易得多。流体的线速度必须大于粒子的沉降速度。当然,颗粒的粒径和沉降速度不会与反应器的大小成比例。

高比功率输入(高搅拌速度)改善了反应器中颗粒悬浮液的混合和均匀性。然而,颗粒损坏是一种与高搅拌率有关的不良影响。因此,混合必须在悬浮液的适当均匀性(首选高搅拌速率)和避免颗粒损坏等不利过程(首选低搅拌速率)之间做出折衷。

Pu等人报道了施加的搅拌能量对振实密度和比容量的影响。增加搅拌能量对振实密度有积极影响,但过于剧烈的搅拌会导致比容量特性降低。搅拌是控制颗粒生长和粒度分布的一个可能参数。通过提高搅拌能量,在连续共沉淀过程中接近稳态时可以减小粒径。

在共沉淀过程中,前驱体颗粒从无定形材料发展为平均粒径为几微米的致密球形二次颗粒。在适当的反应条件下,二次颗粒的生长发生在径向方向上,从而导致颗粒内部存在径向取向的微晶。在本研究中观察到的二次颗粒的径向生长如图中的横截面SEM图像所示。

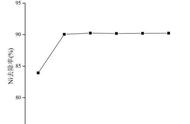

如图所示,较短的停留时间显著提高了降水最初几个小时内第一个粒子群的生长速率。生长速率的增加可能是由于更高的成核速率,从而为次生颗粒的生长提供了更多的“构建块”。