在卷烟配送的各个环节,优化流程、降低成本、提高效率始终是卷烟物流公司追求的目标。然而,卷烟分拣后烟包运上配送车辆这一环节,却长期以来依赖于人工操作。本文在对传统烟包装车模式进行分析的基础上,对自动化装车方案和运作模式进行了分析,从而可以在一定程度上解决烟包上车效率低、错误率高等瓶颈问题。

随着经济发展,人工成本也与日俱增,“招工难,留工更难”已成为企业的面临的共同问题。利用自动化设备,替代人工进行繁重、重复的工作,是时代的必然趋势。

全国大部分新建的烟草物流中心,从件烟入库,到开箱、分拣等大多数环节基本都已经实现了自动化控制。RFID、二维码、大数据等技术的运用,使各环节实现了可跟踪查询、快速清点、电子化交接等综合服务信息系统。

不过,在卷烟分拣后,烟包从包装机出来到运上配送车辆这一环节,全国卷烟物流公司大多还是依赖人工操作。

本文结合长株潭烟草物流及重庆烟草物流的实践情况,对解决烟包上车效率低、错误率高、人工劳动强度大等问题进行了初步研究和探讨。

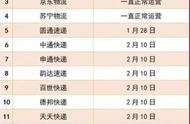

一、烟包装车概况1.烟包装车的流程

- 一般情况下,烟草物流公司烟包装车的传统流程是:

- 人工将空托盘搬运至包装机出口;

- 烟包从包装机出来,人工将烟包搬运至托盘上;

- 人工驾驶叉车将实托盘搬运至缓存区;

- 人工驾驶叉车将缓存区实托盘搬运至月台配送车辆附近;

- 人工将托盘上的烟包搬运至配送车箱内;

- 人工驾驶叉车将托盘搬运至空托盘放置点。

烟包码放托盘

传统模式下的装车流程图,如图1;烟包装车布局图,如图2。

图1 装车流程图

图2 烟包装车布局图

2.传统烟包装车流程的缺点

传统烟包上车全程采用人工作业,首先工作效率低,工人劳动强度大,一辆常规配送车可装约7500条烟,平均约有300个烟包,需人工搬运300次。