——2005年美国总统绿色化学挑战奖成果介绍

2005年6月20日,在美国华盛顿举行了2005年的颁奖仪式,对上述5个奖项共6个项目进行了颁奖。本文对6个获奖项目进行介绍。

一、更新合成路线奖

2005年的更新合成路线奖奖励了2个项目:Archer Daniels Midland和Novozymes 公司联合利用一种特殊的脂肪酶 Lipozyme,通过酶催化酯交换反应,从植物油制取低含量反式脂肪和油脂的制品以及Merck有限责任公司设计的Aprepitant(神经激肽—1拮抗剂)新合成路线。

Archer Daniels Midland 和 Novozymes 公司的酶法酯交换的技术

为公众提供特别注重健康的产品和开发对环境负责的生产技术是食品和食品原料工业所面临的两大挑战。Archer Daniels Midland (ADM)和 Novozymes 两公司正在工业化的酶法酯交换技术,不仅由于降低了食品中反式脂肪酸的含量,对公众健康具有极大的正面影响,而且由于消除了化学酯交换反应过程中所产生的废物,对环境也大有益处。

甘油三酸酯是由一个甘油分子和3个脂肪酸分子组成。甘油三酸酯中的脂肪酸主要是不饱和脂肪酸,使得甘油三酸酯在室温下是液态的。生产商通过对甘油三酸酯中的脂肪进行部分氢化反应使之变成固态,在氢化过程中产生了反式脂肪酸。另外,在许多被加工过的食品中,也发现有高浓度的反式脂肪酸。食用反式脂肪酸是诱发心脏病的高危险因素。为了尽可能降低食品中反式脂肪的含量,美国食品药品管理局(FDA)要求2006年1月1日以后,所有食品中营养成分标签中必须注明反式脂肪酸的含量。为此,美国食品和食品原料工业正在寻找降低食品中反式脂肪酸含量的途径。

在所有降低食品中反式脂肪酸的措施中,酯交换反应最有效,因为它能很好保留部分氢化植物油的功效。在酯交换过程中,含有饱和脂肪酸的甘油三酸酯与含有不饱和脂肪酸的甘油三酸脂交换一或两个饱和脂肪酸,形成不含任何反式脂肪酸的甘油三酸酯。酯交换反应分为化学交换反应与酶法酯交换2种类型。酶法酯交换比化学交换反应具有很多优势,如反应条件更为温和、不会产生有害的化学副产物。并且反应可在指定的时间内停止,可确切地获知与掌握酯交换的程度等。但酶的加工过程中成本问题以及使用过程酶的稳定性问题限制了其在大规模脂肪生产工业中的应用。

通过与 Novozymes 公司(曾于2001年因织物处理酶工艺方面的突出贡献,荣获“总统绿色化学挑战奖”)广泛深入地合作研究,Novozymes 公司和DM公司已经将酶法酯交换技术工业化。Novozymes 公司负责提供一种高效低成绩的固定酶,ADM公司则开发了一种足以稳定固定化酶的过程,从而使这种酶成功地转化为商品。利用酶催化酯交换反应,可以为食品公司提供不含或仅含少量反式脂肪酸的油和食品。自从2002年首批产品上市以来,ADM公司已经生产了超过6810t的酯交换油。现在ADM公司正在扩大其在美国的2条生产线的酶法加工能力。

酶催化酯交换反应技术对保护环境和人类健康都有积极的作用,它避免了多种腐蚀性化学品的使用以及副产品和废物的产生,同时也改善了食物油资源的利用。比如,人选黄油和起酥油每年消耗大约454万t氢化大豆油。与部分氢化方法相比,ADM /Novozymes 方法每年能够节省18万t大豆油。酶法酸交换过程还节省了9080t甲醇钠、5.3万t肥皂、2.27万t漂白粉以及22.71万m3的水。酶法过程为公众提供了不含反式脂肪酸而含有大量多元不饱和脂肪酸的酯交换油,用来取代部分氢化油,有利于改善公众健康。

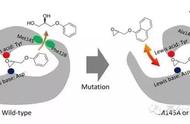

Merck公司合成Aprepitant的新路线

Emend是用于预防癌症化疗过程产生的恶心呕吐的一种新药。临床结果表明,在化疗过程中或化疗后不久服用Emend能够缓解恶心呕吐症状,其中有效成分为Aprepitant (一种P物质神经激肽—1受体拮抗剂)。Aprepitant含有2个杂化环和3个手性中心,是很难合成的目标物质。Merck公司的第一代商业化合成路线是基于现有的合成反应,需要6个步骤完成。这一路线存在的原材料和环境成本问题以及生产操作过程中的安全问题促使Merck公司开发出了一种完全型的合成路线。

Merck公司新的合成路线体现了几种重要的绿色化学的原则。它利用尺寸和结构上都相互匹配的4种碎片,通过3个充分体现原子经济原则的步骤合成Aprepitant。原有路线中需要使用一种化学计量的昂贵的、复杂的手性酸建立Aprepitant的绝对立体化结构,新合成路线中需要一种手性醇作为原料,而且这种醇本身也是通过催化不对称反应得到的。Merck新路线在随后的2个连续步骤中,利用这种手性醇原料的立体化学结构,借助切实可行的晶体诱导不对称转化技术建立Aprepitant分子中其余的2个手性中心。

合成路线的创新使Aprepitant产率提高将近2倍。另外,为新合成路线而开发的一些技术是新颖的,并且具有很大应用前景。特别是选择含有目标分子中某一手性中心的分子,建立高选择性的其余手性中心的思想对于很多手性分子尤其是手性药物的大规模合成是可用的。采用新合成路线彻底改善了Aprepitant生产过程中对环境的负面影响,消除了第一代合成路线中存在的所有操作危险,包括不使用氰化钠、二茂钛、氨气等。路线的缩短和温和的反应条件也是显著降低了能源消耗。更重要的是新合成路线所需原料和水的量只有原来路线中的20%。采用新合成路线,Merck公司每生产1tAprepitant可以减少大约340m3废水的排放。

Merck公司新路线合成Aprepitant利用绿色化学原理,在减少对环境影响的同时大大降低了生产成本。Merck公司在生产Emend的第一年中就采用了新合成路线,因此,在Emend的整个产品寿命周期内Merck公司将获得这一新路线带来的益处。在生产之初就采用新合成路线,带来了Aprepitant生产成本的大大降低,这充分证明,绿色化学方案可以是成本效益好的方案。

二、变更溶剂/反应条件奖

BASF公司开发了一种紫外光(UV)可固化的、单组分、低挥发性有机物(VOCs)的汽车修补底漆,因此获得了变更溶剂/反应条件奖。

在北美,汽车修补涂料的市场份额超过20亿美元/a,有超过5万家的汽车整修点使用这些涂料。在过去的十几年里,无论是汽车整修人员还是涂料生产商,都需应对政府对VOCs排放标准的提高。最初,生产厂家利用一种二组分的反应活性高分子质量的聚氨酯橡胶,并用某些溶剂作载体将其性能发挥到最佳,并满足VOCs排放标准的要求。但随着VOCs排放标准的严格,生产厂家不得不改变其生产配方,而新配方生产的产品存在成膜慢的问题。当然,使用水溶性涂装不存在VOCs的问题,但其使用受水蒸发时间的限制。因此市场上急需一种成膜快、性能佳同时又达到VOCs排放标准的新型涂料。

通过深入的研究探索,BASF公司发明了一种新型聚氨酯丙烯酸脂低聚物底漆。丙烯酸酯的双键被自由基反应破坏的同时,聚氨酯丙烯酸酯低聚物单体进行交联并进入膜中,从而改善了膜的粘结性和抗水性、耐溶剂性、硬度和柔韧性,同时也加快了固化速度。在太阳或近紫外灯(UV—A)照射下,底漆几分钟就可固化。BASF公司的UV固化底漆技术由于无须像传统做法那样通过烘烤固化,因此大大降低了能耗。应用这种新型聚氨酯丙烯酸酯低聚物底漆,固化时间加快10倍以上,需要较少的准备步骤,具有较低的使用费用,漆膜耐久性、搞腐蚀性更好,可无期限地储存。

BASF公司的底漆VOCs的质量浓度为204g/L,这比传统产品降低了50%。这种产品正好满足了South Coast California市场的迫切需求。这样产品的低VOCs含量和优异的性能,也确保其能被全美国市场所接受和认可。这种单组分产品减少了危险废物排放,还避免了使用溶剂。在过去的一年中的维修设备使用表明,其用量仅为常规量的1/3,并且废物量从20%减少为零。该涂料比传统的基于异氰酸酯的涂料需要的合成物少,使用时不需过多的昂贵的个人防护设备,这种具有生态效益的产品是BASF公司设计销售的包括具有全球市场的水溶性底漆Glasurit在内汽车整修涂装系列的第一个产品。在不久的将来,还将推出单组分的、UV—A可固化的透明涂料。BASF公司致力于为地方小型涂装店提供质量可靠、经济实惠、节约能源、方便快捷的系列产品,与此同时,保障这些产品在生产和使用过程中工人的健康和安全。为了实现这些目标,BASF公司目前已经着手对产品的生态效益进行独立的评估。

三、设计安全化学品奖

设计安全化学品奖授予了Archer Daniels Midland公司,他们开发了一种非挥发性、反应活性的聚结剂,大大降低了乳胶涂料中挥发性有机物含量。

自20世纪80年代以来,水性乳胶涂料在建筑和工业等领域得到广泛利用。传统的乳胶涂料大多是一些合成树脂(如以丙烯酸酯基或苯乙烯基的聚合体等)的微小颗粒的乳状液。它们都需要足够量的聚结剂以便形成涂膜。聚结剂通过软化乳胶颗粒使之流动到一起,形成性能优良的连续的膜。待膜形成后,传统的聚结剂缓慢由膜扩散到大气中。随着聚结剂的蒸发,乳胶聚合体的玻璃化转变温度升高,膜硬化。醇酯和醚醇如乙二醇单丁酯(EGBE)和2,2,4—三甲基—1,3—戊二醇单异丁酸酯(Texanol)等作为聚结剂被普通使用,它们是挥发性有机化合物。建筑行业是使用乳胶涂料量最大的市场,仅美国在2001年就使用了234万m3。按凝结剂中含有2%~3%体积比的涂料,这相当于每年在美国已经使用了大约5.4万t、全球大约16.3t的聚结剂。现在,几乎所有这些溶剂都飘散在空气中。

不管从保护环境还是从经济角度考虑,人们一直尝试降低VOCs涂料配方中的用量。发明一种无需聚结剂的新型乳胶聚合体可以解决这一问题,但这些聚合体形成的的膜一般比较软,因此增加了在合成、测试、商品化过程的成本。而且,没有聚结剂,在室温下风干时会出现裂纹,不能牢固地粘附在基体表面。Archer RCTM提供的聚结剂具有与传统产品相同的功效,但避免了有害的VOCs的排放。与传统聚结剂需在空气中挥发不同,Archer RCTM 产品中的不饱和脂肪酸通过发生氧化反应交联到涂料中。

Archer RCTM 产品制备是通过植物油脂肪酸酯和丙二醇间发生酯交换反应形成脂肪酸的丙二醇酯实现的。玉米油和向日葵是生产Archer RCTM 首选原料,因为它们含有较多的不饱和脂肪酸,而且能避免使用大豆油和亚麻子油所出现的亚麻酸引起的泛黄现象。膜形成后,Archer RCTM 保留在涂膜中,增加了乳胶漆的整体坚固程度,而且比挥发性的聚结剂更具有价格优势。

Archer Daniels Midland公司开发实验了大量油漆配方,并在2004年3月将Archer RCTM 取代传统的聚结剂,该产品具有与商品化的聚结剂如Texanol相媲美的功效。此外,Archer RCTM 还具有低气味、增强的耐磨性以及良好的遮盖性等优点。

四、学术奖

Alabama 大学的Rogers教授获得了学术奖。他建立了一种用离子液体溶解和处理纤维素制备新型材料的“平台策略”( a platform strategy)。

现在,大多数化学公司都致力于利用可再生资源的生物提炼的研究。在一个典型的生物提炼过程中,复杂的天然聚合物如纤维素首先被解离成乙醇、乳酸等构件分子,然后再重新组装成复杂的目标聚合物。然而,如果能够利用天然聚合物的生物复杂性直接合成新的聚合物,那么将会消除许多解离和*步骤。Rogers教授和他领导的研究团队创建了一种“平台策略”,成功地利用一种天然的可再生聚合体——纤维素的生物复杂性直接合成新型材料。这一策略潜在地减弱了在合成聚合物时对以石油基原料的依赖性。

自20世纪40年代以来,有部分原因由于人们将注意力转向石油聚合物,另外对纤维素聚合体的性质进行改性比较困难,加之溶解纤维素的溶剂非常有限,因此一直没有开发出纤维素的潜在价值。Rogers教授的技术遵循了绿色化学的2个基本原则,即开发环境友好的溶剂和利用生物可再生资料为原料合成新型材料。Rogers教授发现,各种来源的纤维素(如纤维性材料、无组织材料 、棉花、纸浆、细菌、滤纸等)都能不经衍生化,通过温和的加热(尤其用微波加热)就很快速地溶解在一种叫做1—丁基—3—甲基咪唑 ([C4mim]Cl) 的低溶点的离子液体中。利用传统的挤出纺纱或成型技术,这种溶解在离子液体中的纤维素在水中可以容易地形成所需的形状,如光纤、膜、微珠、絮状物等。

向上述纤维素的离子液体中添加功能添加剂,Rogers教授已能制备出数种混合的或复合的材料。在纤维素被离子液体溶解之前或之后,这些添加剂如染料、配位剂、其他聚合物等可以溶解在离子液体中,其他如纳米材料、黏土、酶等则可以分散在离子液体中。利用这种简单的、不涉及化学键变化的方法,Rogers教授制备出空间结构、功能、流变能力可调的胶囊状的纤维素合成物。离子液体可以通过一种新颖的盐或普通的阳离子交换等方法节约能源。Rogers教授现在一方面致力于开发改进的更有效的经济的合成[C4mim]Cl的方法,另一方面从毒物学、工程开发、商业化等方面进行研究。

Rogers教授和研究团队目前正在对选定的材料进行市场调研,制定商业计划,通过联合其他化学公司或自己创办小企业使他们的目标材料推向市场。化学原理将指导其开发工作和产品选择,如选择应用于汽车工业用的聚丙烯的热塑性材料,能使开发的新材料具有低成本、弹性好、质量轻、毒性小、耐磨损、改良的生物降解性等特性,同时也会大幅度减少以石油为原料生产的塑料的用量。

Rogers教授利用了离子液体可以作为溶剂的性质,并结合一种溶解并*纤维素或类似聚合体新型技术创建了以天然聚合体为原料合成新型材料的平台。他强调,只要应用化学原理指导过程开发和商业化,利用这一合成平台将会产生一系列具有市场前景的新型材料,并将消除或减少以石油制品为原料合成的产品的使用。

小企业奖

Metabolix公司成功地利用生物技术合成天然塑料,因而获得了2005年的小企业奖。

Metabolix公司是一家进行聚酯——聚羟基脂肪酸酯(PHAs)开发的公司。聚羟基脂肪酸酯是一类应用广泛、环境友好、高性能的生物塑料,它是以可再生物质如玉米淀粉、蔗糖、纤维素水解产物以及植物油等为原料利用生物催化技术合成的。在许多应用场合,PHAs可以作为石化塑料的长期替代品。

Metabolix公司利用生物技术将整个酶催化反应引入到某些细菌中,以细菌作为微型反应器,由细菌合成出PHAs,从而实现了有生命的酶催化反应。在商业化的设备上,已经被充分证实,这些细菌能够非常有效地合成出一系列PHAs聚合体,并且产率高,重复性好,稳定可靠。此外,回收利用PHAs的商业化过程也已经开发投入使用。对于进行非天生代谢途径的酶来讲,弄清楚其外源染色体完整基因译码的程序表达在生物技术应用中是一个关键技术。Metabolix公司凭借在这方面的成就,与Archer Daniels Midland Company 公司联手推进生物塑料聚羟基脂肪酸酯(PHAs)的商业化生产,并在2004年11月份宣布在美国中西部建设年产5万t的PHAs生产厂。

这些新型的天然PHAs塑料通用性非常好,具有的一系列物理性质足可以用它取代现在的石化合成塑料,因此具有广泛的应用前景。从刚性的到高弹性的PHAs具有非常优良的阻隔性能,还能抵御热水和油脂的浸蚀。Metabolix公司已经设计出能在现有设备上运行的PHAs生产方案,并且根据不同用途,利用喷射成型、热塑成型、吹气成型以及挤压成型等方法制备出不同场合下使用的产品。

Metabolix公司的PHAs天然塑料将会给保护环境带来一系列益处,如减小对石油的依赖程度,降低温室气体排放等。现在,PHAs的生产是以可再生糖、植物油等为原料,将来有可能以植物为直接原料。另外,使用PHAs将会大大减少“白色垃圾”的数量,减轻市政垃圾处理的负担,保护水和湿地生态系统。因为,PHAs可在各种好氧和厌氧环境中被降解为无害物质,包括土壤、河流、海水、化粪池系统、厌氧生物、堆肥中。

Metabolix公司的PHAs生产技术是第一个基于可再生资源商业化的塑料生产技术,它利用“活的”生物催化剂,在细菌发酵过程中将可再生资源最终转化成共聚物产品。PHAs也是第一个将广泛的用途与能在各种环境中可生物降解的性能结合在一起的塑料家族。利用PHAs代替传统的石化合成塑料也有明显的经济效益。生产2500万tPHAs天然塑料就可以代替目前美国使用的将近一半的石化合成塑料,这样,每年将减少进口石油2亿~2.3亿桶,如果假定每桶石油价格为30~40美元,可节约60~90亿美元。

,