(报告出品方:海通证券)

1. 氢能供应体系重塑氢的制取主要有三种较为成熟的技术路线。一是以煤炭、天然气为代表的化石能源 重整制氢;二是以焦炉煤气、氯碱尾气、丙烷脱氢为代表的工业副产气制氢;三是电解 水制氢,主要包括碱性电解水制氢、质子交换膜电解水制氢和固体氧化物电解水制氢。 生物质直接制氢和太阳能光催化分解水制氢等技术路线仍处于实验和开发阶段,产收率 有待进一步提升,尚未达到工业规模制氢要求。 据中国氢能联盟,氢能产业发展初期(至 2025 年),作为燃料增量有限,工业副产 制氢因成本较低,且接近消费市场,将以工业副产氢就近供给为主,同时积极推动可再 生能源发电制氢规模化、生物制氢等多种技术研发示范;中期(2030 年),将以可再生 能源发电制氢、煤制氢配合 CCS 等大规模集中稳定供氢为主,工业副产氢为补充手段; 远期(2050 年),将以可再生能源发电制氢为主,煤制氢配合 CCS 技术、生物制氢和 太阳能光催化分解水制氢等技术成为有效补充。

氢能供应体系将逐步以绿氢为基础进行重塑。2021 年,我国氢气产能约为 4100 万吨,产量约为 3300 万吨,其中化石能源制氢和工业副产氢为主,而绿氢在氢能供应 结构中占比很小(电解水制氢占比仅为 1%)。在消费侧,氢气主要作为原料用于化工(如 合成甲醇、合成氨)、炼油等工业领域。着眼中长期,预计 2060 年我国氢气需求量 1.3 亿吨,氢能占终端能源消费的比重约为 20%。 在碳中和情景下,若基于目前以化石能源制氢为主体的氢能供应体系,氢气生产的 碳排放量预计为 10 亿吨/年,远高于碳汇所能中和的碳排放量。因此,在推动实现碳中 和目标的过程中,氢能供应体系需逐步以绿氢为基础进行重塑,辅以加装碳捕集装臵的 化石能源制氢方式,才能改变氢能生产侧的高碳格局。

煤制氢历史悠久,通过气化技术将煤炭转化为合成气,再经水煤气变换分离处理以 提取高纯度的氢气,是制备合成氨、甲醇、液体燃料、天然气等多种产品的原料。天然 气制氢技术中,蒸汽重整制氢较为成熟,也是国外主流制氢方式。工业副产氢气主要分 布在钢铁、化工等行业,提纯利用其中的氢气,既能提高资源利用效率和经济效益,又 可降低大气污染,改善环境。电解水技术来自于航天科技,最早是为了生产航空燃料。 煤化工。煤气化制氢技术已有一百余年发展历史,可分为三代技术:第一代技术是 德国在 20 世纪 20-30 年代开发的常压煤气化工艺,典型工艺包括碎煤加压气化 Lurgi 炉的固定床工艺、常压 Winkler 炉的流化床和常压 KT 炉的气流床等,这些工艺都以氧 气为气化剂,实行连续操作,气化强度和冷煤气效率得到较大提高。第二代技术是 20世纪 70 年代由德国、美国等国家在第一代技术的基础上开发的加压气化工艺。我国煤 气化制氢工艺主要用于合成氨的生产,多年来开发了一批具有自主知识产权的先进煤气 化技术,如多喷嘴水煤浆气化技术、航天炉技术、清华炉技术等。第三代技术主要有煤 催化气化、煤等离子体气化、煤太阳能气化和煤核能余热气化等,目前仍处于实验室研 究阶段。

天然气化工。世界上约有 50 个国家不同程度地发展了天然气化工。天然气化工比 较发达的国家有美国、俄罗斯、加拿大等。美国发展天然气化工最早,产品品种和产量 目前居首位。在世界合成氨产量中,约 80%以天然气为原料。世界甲醇(甲醇生产以合 成气为原料,合成气成分为 H2 和 CO)生产中 70%以天然气为原料。天然气为原料的 乙烯装臵生产能力约占世界乙烯生产能力的 32%。中国天然气化工始于 20 世纪 60 年 代初,现已初具规模,主要分布四川、黑龙江、辽宁等地。我国天然气制氢主要用于生 产氮肥,其次是生产甲醇、甲醛、乙炔等。 电解水制氢。碱性水电解在 20 世纪前后开始实现碱性水电解制氢技术的工业化应 用,在经历了单极性到双极性、小型到大型、常压型到加压型、手动控制到全自动控制 的发展历程后,碱性水电解制氢技术已逐步进入成熟的工业化应用阶段。20 世纪 70 年 代起,质子交换膜(PEM)水电解制氢技术开始获得发展,并以其制氢效率高、设备集 成化程度高及环境友好等特点成为水电解技术的研究重点,逐步实现从小型化到兆瓦级 的发展。

未来电解水制氢技术将成为主流。美国、日韩和欧洲均将电解水制氢技术视为未来 的主流发展方向,聚焦碱水制氢技术规模化和 PEM 制氢技术产业化,重点围绕“电解 效率”、“耐久性”和“设备成本”三个关键降本性能指标推进整体技术研发,电解水制 氢成本结构与关键技术分析。目前,PEM 制氢技术的瓶颈在于设备成本较高、寿命较 低,且实际的电解效率还远低于理论效率(其制氢效率潜力有望超出碱水制氢技术), 因此欧美发达国家正重点开展技术攻关以突破技术瓶颈,实现 PEM 制氢技术的更大发 展。固体氧化物制氢技术采用水蒸气电解,高温环境下工作,理论能效最高,但该技术 尚处于实验室研发阶段。

3. 化石能源制氢向清洁低碳转型3.1 合成气 变换反应是化石能源制氢的核心基理

合成气(CO H2)是有机原料之一,也是氢气和一氧化碳的来源。合成气(Syngas) 系指一氧化碳和氢气的混合气。合成气中 H2 与 CO 的比值随原料和生产方法的不同而 异,其 H2/CO 的摩尔比为 1/2 至 3/1。合成气是有机合成原料之一,也是氢气和一氧化 碳的来源,在化学工业中有着重要作用。制造合成气的原料多样,许多含碳资源如煤、 天然气、石油馏分、农林废料、城市垃圾等均可用来制造合成气。 利用合成气可以转化成液体和气体燃料、大宗化学品和高附加值的精细有机合成产 品,实现这种转化的重要技术是 C1 化工技术(凡包含一个碳原子的化合物,如 CH4、 CO、CO2、HCN、CHOH 等参与反应的化学,称为 C1 化学,涉及 C1 化学反应的工艺 过程和技术称为 C1化工)。自从 20 世纪 70 年代后期以来,C1化工得到世界各国较大重 视,以天然气和煤炭为基础的合成气转化制备化工产品的研究广泛开展。

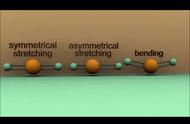

变换反应进一步调节合成气(CO H2)中的碳氢比,是工业制氢的重要反应。水煤 气变换反应(water gas shift,英文缩写 WGS),是以 CO 和 H2O 为原料,在催化剂的作 用下生成 H2 和 CO2的过程。该反应是工业制氢过程中的一个重要反应,亦可用于调节 合成气加工过程中的 H2/CO 比例,在合成氨、合成甲醇等传统工业领域及燃料电池领 域均有广泛应用。一氧化碳变换反应是可逆放热反应,而且反应热随温度升高而减小。

变换过程要看对合成气具体使用目的来决定取舍。变换是 CO 和 H2O 反应生成 H2 和 CO2的过程,可增加 H2量,降低 CO 量,当需要 CO 含量高时,应取消变换过程, 当需要 CO 含量低时,则要设臵变换过程。如果只需要 H2 而不需要 CO 时,需设臵高 温变换和低温变换以及脱除微量 CO 的过程。

合成气主要有煤制,天然气制,和油制三种生产方法。合成气分为三种方法,分别 为以煤为原料的生产方法,以天然气为原料的生产方法,以重油或渣油为原料的生产方 法。 (1)以煤为原料的生产方法。有间歇和连续操作两种方式。连续式生产效率高,技 术较先进,它是在高温下以水蒸气和氧气为气化剂,与煤反应生成 CO 和 H2 等气体, 这样的过程称为煤的气化。因为煤中氢含量相当低,所以煤制合成气中 H2/CO 比值较 低,适于合成有机化合物。 (2)以天然气为原料的生产方法。主要有转化法和部分氧化法。目前工业上多采用 水蒸气转化法,该方法制得的合成气中 H2/CO 比值理论上为 3,有利于用来制造合成氨 或氢气;用来制造其他有机化合物时(例如甲醇、醋酸、乙烯、乙二醇等),比值需要 再加调整。 (3)以重油或渣油为原料的生产方法。主要采用部分氧化法,即在反应器中通入适 量的氧和水蒸气,使氧与原料油中的部分烃类燃烧,放出热量并产生高温,另一部分烃 类则与水蒸气发生吸热反应而生成 CO 和 H2,调节原料中油、H2O 与 O2的相互比例, 可达到自热平衡而不需要外供热。

合成气主要应用于合成氨,合成甲醇等。工业合成气主要应用于合成氨,合成甲醇, 合成醋酸,烯烃的氢甲酰化产品,合成天然气、汽油和柴油等。其中,合成气制甲醇, 再由甲醇制乙烯,是煤制烯烃的主要途径。 (1)合成氨。合成氨工艺由含碳原料与水蒸气、空气反应制成含 H2 和 N2 的粗原 料气,再经精细地脱除各种杂质,得到 H2:N2 体积比为 3:1 的合成原料气,使其在 400-450℃、8-15MPa 及铁催化剂条件下进行。氨的最大用途是制氮肥,氨还是重要的 化工原料,它是目前世界上产量最大的化工产品之一。 (2)合成甲醇。将合成气中 H2/CO 的摩尔比调整为 2.2 左右,在 260-270℃, 5-10MPa 及铜基催化剂作用下可以合成甲醇。甲醇可用于制醋酸、醋酐、甲醛、甲酸 甲酯、甲基叔丁基醚(MTBE)等产品。 (3)合成其他产品。合成醋酸:首先将合成气制成甲醇,再将甲醇与 CO 基化合 成醋酸。合成烯烃的氢甲酰化产品:烯烃与合成气或一定配比的 CO 及 H2在过渡金属 配位化合物的催化作用下发生加成反应,生成比原料烯烃多一个碳原子的醛。合成天然 气:在镍催化剂作用下,合成气进行甲烷化反应,生成甲烷,称之为合成天然气(SNG), 热值比 CO 和 H2高。

3.2 煤制氢

3.2.1 煤化工工艺路线

煤是由含碳、氢的多种结构的大分子有机物和少量硅、铝、铁、钙、镁的无机矿物 质组成。由于成煤过程的时间不同,有泥煤、褐煤、烟煤和无烟煤之分。按质量分数计, 泥煤含碳量为 60%-70%,褐煤含碳量为 70%-80%,烟煤含碳量为 80%-90%,无烟煤 含碳量高达 90%-93%。煤中氢和氧元素的含量顺序是:泥煤>褐煤>烟煤>无烟煤。煤的 综合利用可同时为能源、化工和冶金提供有价值的原料。煤化工加工路线主要有以下几 种。

(1)煤干馏(coal carbonization)。是在隔绝空气条件下加热煤,使其分解生成 焦炭、煤焦油、粗苯和焦炉气的过程。煤干馏过程又分为煤的高温干馏和煤的低温干馏 两类。煤的高温干馏(炼焦):在炼焦炉中隔绝空气于 900-1100℃进行的干馏过程。产 生焦炭、焦炉气、粗苯、氨和煤焦油等。煤的低温干馏:在较低终温(500-600℃)下 进行的干馏过程,产生半焦、低温焦油和煤气等产物。煤干馏也是工业副产氢的来源。

(2)煤气化(coal gasification)。是指在高温(900-1300℃)下使煤、焦炭或半 焦等固体燃料与气化剂反应,转化成主要含有 H2、CO 等气体的过程。生成的气体组成 随固体燃料性质、气化剂种类、气化方法、气化条件的不同而有差别。气化剂主要是水 蒸气、空气或氧气。煤干馏制取化工原料只能利用煤中一部分有机物质,而气化则可利 用煤中几乎全部含碳、氢的物质。煤气化生成的 H2和 CO 是合成氨、合成甲醇以及 C1 化工的基本原料,还可用来合成甲烷,称为替代天然气(SNG),可作为城市煤气。煤 气化是化石能源制氢的主要来源之一。

(3)煤液化(coal liquefaction)。可分为直接液化和间接液化两类过程。煤的直 接液化是采用加氢方法使煤转化为液态烃,所以又称为煤的加氢液化。液化产物亦称为 人造石油,可进一步加工成各种液体燃料。加氢液化反应通常在高压高温下,经催化剂 作用而进行。氢气通常用煤与水蒸气汽化制取。煤的直接液化氢耗高、压力高,因而能 耗大,设备投资大,成本高。煤的间接液化是预先制成合成气,然后通过催化剂作用将 合成气转化为烃类燃料、含氧化合物燃料。

3.2.2 煤气化制氢

煤气化技术是煤炭清洁转化的核心和关键技术。中国的化石能源以煤为主,天然气 资源稀缺,目前氢气的来源也是以煤制氢为主(以煤气化为主)。煤制氢技术包括煤的 焦化制氢和煤的气化制氢。煤的焦化是在制取焦炭过程中,焦炉煤气作为副产品,含氢 量约 60%(体积分数)。煤焦化所得的煤气,目前大多作为城市煤气使用。煤气化制氢 在我国主要作为生产原料气用于合成氨的生产;近些年来,煤气化的原料气向合成甲醇、 二甲醚、醋酐和醋酸等方向发展。我国每年约有 5000 万吨煤炭用于气化。在各种煤转 化技术中,特别是开发洁净煤技术中,煤的气化是最有应用前景的技术之一。煤气化技 术是煤炭清洁转化的核心和关键技术。 煤气化过程中碳与水蒸气反应产生 H2,该反应为煤制氢工艺的关键。煤的气化过 程是热化学过程。它是以煤或焦炭为原料,以氧气、水蒸气等为气化剂,在高温条件下, 通过化学反应把煤或焦炭中的可燃部分转化为气体的过程。这些反应中,碳与水蒸气反 应的意义最大,它参与各种煤气化过程,此反应为强吸热过程。碳与二氧化碳的还原反 应也是重要的气化反应。气化生成的混合气称为水煤气。以上反应总过程为强吸热反应。

煤气化的生产方法及主要设备。煤气化过程需要吸热和高温,工业上采用燃烧煤来 实现。气化过程按操作方式来分有间歇式和连续式,前者的工艺较后者落后,现在逐渐 被淘汰。目前最通用的分类方法是按反应器分类,分为固定床(移动床)、流化床、气 流床和熔融床。至今熔融床还处于中试阶段,而固定床(移动床)、流化床和气流床是 工业化或建立示范装臵的方法。