4.2 烃类热裂解(脱氢或断链)

烷烃裂解是工业副产氢气的主要来源。乙烯、丙烯和丁二烯等低级烯烃分子中具有 双键,化学性质活泼,能与许多物质反应,生成一系列重要的产物,是化学工业的重要 原料。工业上获得低级烯烃的主要方法是将烃类热裂解。烃类热裂解法是将石油系烃类 燃料(天然气、炼厂气、轻油、柴油、重油等)经高温作用,使烃类分子发生碳链断裂 或脱氢反应,生成相对分子质量较小的烯烃、烷烃和其他相对分子质量不同的轻质和重 质烃类。

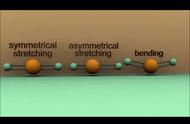

烃类裂解分为:烷烃裂解(正构和异构),烯烃裂解,环烷烃裂解和芳烃裂解等。 其中,烷烃裂解分为正构烷烃裂解和异构烷烃裂解。 正构烷烃。正构烷烃的裂解反应主要有脱氢反应和断链反应,对于 C5 以上的烷烃 还可能发生环化脱氢反应(生产环烷烃和 H2)。我们计算,乙烷脱氢反应,生成 1 吨乙 烯可副产 0.071 吨 H2。丙烷脱氢反应,生成 1 吨丙烯可副产 0.045 吨 H2。其中: 脱氢反应是 C-H 键断裂的反应,生成碳原子数相同的烯烃和 H2; 断链反应是 C-C 键断链的反应,生成碳原子数少于氢原子数的烷烃和烯烃。 异构烷烃。异构烷结构各异,其裂解反应差异较大,与正构烷烃相比有如下特点: 1)C-C 键或 C-H 键的键能较正构烷的低,故容易裂解或脱氢。2)脱氢能力与分子结 构有关,难易顺序为叔碳氢>仲碳氢>伯碳氢。3)异构烷烃裂解所得乙烯、丙烯收率远 较正构烷烃裂解所得收率低,而 H2、CH4、C4及 C4以上烯烃收率较高。

烃类裂解过程中,不断分解出气态烃和 H2,液态产物最终由于含氢量下降而结焦。 在 900~1100℃以上主要是通过生成乙炔的中间阶段,而在 500~900℃主要是通过生成 芳烃的中间阶段。生碳结焦反应是典型的连串反应,随着温度的提高和反应时间的延长, 不断释放出氢,残物(焦油)的氢含量逐渐下降,碳氢比、相对分子质量和密度逐渐增 大。随着反应时间的延长,单环或环数不多的芳烃,转变为多环芳烃,进而转变为稠环 环芳烃,由液体焦油转变为固体沥青质,再进一步可转变为焦炭。

2022 年我国乙烯(当量)产能 4986 万吨,副产氢气 354 万吨;丙烯产能 5540 万吨, 副产氢气 249 万吨。至 2025 年,乙烯(当量)产能预计增加至 7100 万吨,副产氢气 504 万吨;丙烯产能预计增加至 7751 万吨,副产氢气 349 万吨。

4.2 氯碱尾气副产氢

氯碱行业是以盐和电为原料生产烧碱、氯气、氢气的基础原材料产业。行业氯碱产 品种类多,关联度大,下游产品达到上千个品种,具有较高的经济延伸价值,广泛应用 于农业、石油化工、轻工、纺织、建材、电力、冶金、国防军工等国民经济各个部门, 在我国经济发展中具有举足轻重的地位,并与人民生活密切相关。此外,氯碱行业为含 氯消毒剂的主要生产来源,氯碱企业所生产的各类含氯消毒用品原料和产品,为疫情防 控提供消*物资保障。

在氯碱生产过程中,主要工序包括整流、盐水精制、电解、氯氢处理、蒸发等几 大工序,其中电解、蒸发和固碱工序是主要用能工序,合计能耗占比达到 90%以上。由 于各企业烧碱产品结构不同,蒸发和固碱工序不是必配工序。加强烧碱蒸发和固碱加工 先进技术研发应用对于行业整体节能降碳具有重要意义。氯碱副产氢气,品质高,直接 适用于氢燃料电池使用。采用氯碱—氢能—绿电自用新模式,可直接节约电解用电量的 1/4 左右。氯碱工业的要工序是电解。工业上采用隔膜电解法、水银电解法和离子膜电 解法。当前应用较多的是隔膜电解法。

我们计算,生产 1 吨烧碱副产 H2为 0.025 吨,副产 Cl2 为 0.89 吨。2022 年我国 烧碱产能 4610 万吨,产量 3981 万吨,副产氢气总量达 99.5 万吨。根据上海氯碱化 工股份有限公司,每生成 1 吨烧碱的单位成本为 1456.6 元。

5.1 核心问题

反应原理。在电极两端施加足够大的电压时,水分子将在阳极发生氧化反应产生氧 气。在阴极发生还原反应产生氢气。因此,电解水反应分为:阳极析氧反应(OER)和 阴极析氢反应(HER)两个半反应。纯水作为弱电解质,电离程度低,导电能力较差, 在电解水制氢过程中通常会加入一些容易电离的电解质以增加电解液的导电性。碱性电 解质制氢效果强,且不会腐蚀电极和电解池等设备,通常采用浓度为 20%-30%的 KOH 或者 NaOH 溶液作为电解质。

能量转化问题。制氢过程所需要的总能量(焓变ΔH)可由电能(电能提供吉布斯 自由能变ΔG)与热能(TΔS)共同提供。从热力学角度,根据水分解热力学性质与温 度的关系,高温操作条件(500-800℃)使电解水反应能够在热中性电压下进行。这意 味着如果制氢现场有高质量的废热源,通过合理的热回收,从而降低了电能的需求,电 效率大大提升。此外,从动力学上,较高的操作温度也大大降低了析氧、析氢两个半反 应的过电位,使高温电解制氢具有天然的高效率优势,也避免了贵金属催化剂的使用。

(1)理论分解电压。某电解质水溶液,如果认为其欧姆电阻很小而可忽略不计, 在可逆情况下使之分解所必须的最低电压,称为理论分解电压。电极的平衡电极电位是 可以根据电解过程实际发生的电极反应、电解液组成和温度等条件,按能斯特公式进行 计算,这就是说,某一电解质的理论分解电压是可以通过计算而知的。

(2)实际分解电压。当电流通过电解槽,电极反应以明显的速度进行时,电极上 的反应电位已偏离平衡状态,而成为不可逆状态,这时的电极电位就不是平衡电极电位, 阳极电位偏正,阴极电位偏负。这样,能使电解质溶液连续不断地发生电解反应所必须 的最小电压叫作电解质的实际分解电压。显然,实际槽电压比理论分解电压大,有时甚 至大很多。

单位耗电成本问题。槽电压的大小直接影响电解时所消耗的电能,因为电能是以定 电荷数量通过一定的电位降(电压)来度量的。由于电解水无副反应,电流效率几乎 100%。理论分解电压 1.23V,由法拉第定律知每生产 1molH(2 标准状况下体积为 22.4L) 需要电量 2F,我们计算得出:

(1)每生产 1m3H2理论耗能为 2.9kwh(2.9 度电),实际耗能 4.79kwh(4.79 度电)

若实际槽电压取 2.0V,每生产 1m 3H2 则实际能量为 4.79kwh(4.79 度电),每生产 1m3H2能量效率为 61%

(2)每生产 1kgH2 理论耗能为 32.58kwh(32.58 度电),实际耗能 53.9kwh (53.9度电)

弃水、弃风和弃光。我国目前的可再生能源发电的利用率不高,大量存在弃水、弃 风和弃光。2020 年,全国弃水、弃风、弃光达 520 亿 kWh。其中弃水 301 亿 kWh, 弃风 166 亿 kWh,弃光 53 亿 kWh。弃水、弃风、弃光的经济损失 213 亿元。弃水、 弃风、弃光的主要原因是电力市场化改革滞后,电网建设不配套,电力系统调节能力不 足,消纳不畅。若将这部分电能转化为氢能存储,可制氢总量为 96.4 万吨。 系统内部关联及关键技术问题。电解系统:涉及应用场景,决定了电解槽类型及设 计特性;重点是电源系统及耦合控制。电解堆:涉及电解系统性能,决定了电解池关键 参数设计;重点是结构、密封及集成。单个电解池:涉及电解堆性能,决定了关键部件 的性能、成本和耐久性。重点是膜、催化剂、电极材料及制备。电解水制氢的核心问题 是:(1)以膜、催化剂和电极为核心的材料及制备问题。(2)以气泡产生和脱出为核心 的结构及控制问题。

5.2 电解水制氢技术分类

在技术层面,电解水制氢主要分为碱槽、PEM 水电解、固体氧化物(SOE)水电解。 其中,碱槽是最早工业化的水电解技术,已有数十年的应用经验,最为成熟;PEM 电解 水技术近年来产业化发展迅速,固体氧化物水电解技术处于初步示范阶段。从时间尺度 上看,碱槽技术在解决近期可再生能源的消纳方面易于快速部署和应用;但从技术角度 看,PEM 电解水技术的电流密度高、电解槽体积小、运行灵活、利于快速变载,与风电、 光伏(发电的波动性和随机性较大)具有良好的匹配性。我们认为,随着 PEM 电解槽 的推广应用,其成本有望进一步下降,而 SOE 等水电解的发展则取决于相关材料技术 的突破情况。

5.2 碱性水电解制氢

原理。碱性液体水电解技术是以 KOH、NaOH 水溶液为电解质,如采用石棉布等 作为隔膜,在直流电的作用下,将水电解,生成氢气和氧气。产出的气体需要进行脱碱 雾处理。碱性电解槽以含液态电解质和多孔隔板为结构特征。通常,碱性液体电解质电 解槽的工作电流密度约为 0.25A/cm2,能源效率通常在 60%左右。碱性液体水电解于 20 世纪中期就实现了工业化。该技术较成熟,运行寿命可达 15 年。 现状。根据《电解水制氢技术研究进展与发展建议》俞红梅等,我国碱槽装臵的安 装总量为 1500-2000 套,多数用于电厂冷却用氢的制备,国产设备的最大产氢量为 1000Nm3 /h。国内代表性企业有中国船舶集团有限公司第七一八研究所、苏州竞立制氢 设备有限公司、天津市大陆制氢设备有限公司等,代表性的制氢工程是河北建投新能源 有限公司投资的沽源风电制氢项目(4MW)。

优点。碱水制氢在碱性条件下可使用非贵金属电催化剂(如 Ni、Co、Mn 等),因 而电解槽中的催化剂造价较低。

缺点。(1)产气中含碱液、水蒸气等,需经辅助设备除去。(2)在液体电解质体系 中,所用的碱性电解液(如 KOH)会与空气中的 CO2 反应,形成在碱性条件下不溶的 碳酸盐,如 K2CO3。这些不溶性的碳酸盐会阻塞多孔的催化层,阻碍产物和反应物的传 递,大大降低电解槽的性能。(3)碱性液体电解质电解槽也难以快速的关闭或者启动, 制氢的速度也难以快速调节,因为必须时刻保持电解池的阳极和阴极两侧上的压力均 衡,防止氢氧气体穿过多孔的石棉膜混合,进而引起爆炸。因此,碱性液体电解质电解 槽就难以与具有快速波动特性的可再生能源配合。(4)碱性电解槽电流密度低,产氢压 力仅为 2.5-3MPa,不利于直接储运,需要进一步纯化加压。

碱槽制氢的核心问题在于如何同可再生能源耦合。《氢能产业发展中长期规划 (2021-2035 年)》提出,要充分发挥氢能作为可再生能源规模化高效利用的重要载体 作用及其大规模、长周期储能优势,促进异质能源跨地域和跨季节优化配臵,推动氢能、 电能和热能系统融合,促进形成多元互补融合的现代能源供应体系。 安全问题。将氢能系统同新能源电网耦合是一项非常具有挑战的任务,需要确保系 统的稳定性。由可再生能源供电的碱水电解槽的主要问题是由于低载荷负下引起的气体 杂质(氢氧混合),当外来气体污染达到 2vol.%时,可能会导致安全停机。因此,系统 只能在可再生能源充足的时间段运行,碱性电解水制氢系统的年运行时间受到限制。有 限的运行时间会导致系统的启停次数增加,这可能超过制造商预先设定的最多启停次 数,因此可能会降低预期的系统寿命。

电极失效。更重要的是,受到重复启停的影响,电极失效加速。已知镍电极在 5000 至 10000 次启停循环后会明显失效。当制氢系统耦合光伏发电时,在 20 至 30 年内就 已经达到 7000 至 11000 次循环。可再生能源的波动性加速了电极的失效。重复启停导 致电极失效的问题需要通过开发稳定的电极组合物或自修复电极表面来解决。 应对方案。采用若干能源组合的方式,可以避免由于制氢系统耦合单项可再生能源 造成的波动,从而提高整体效率。仅使用光伏发电时,法拉第效率大约为 40%;仅使用 风力发电时,法拉第效率约为 80%;但两种技术的结合可将法拉第效率提高到 85%以 上。 为了防止气体杂质达到爆炸下限,大多数碱性电解槽的部分负荷范围限制在其标准 负荷的 10%至 25%。最小负载以下的波动可以通过储能装臵来补充平衡;光伏电池板 和风力涡轮机为碱水电解槽供电的同时,储存的氢气可以通过燃料电池转化回电力。利 用额外的储能装臵可以将波动降为最低,从而使得整套氢能系统可以用于电网调节。 然而,在某些情形下补充储能不够充足,当气体杂质仍处于可容忍区域时,可以允 许较短时间内的无电极极化。阴极在低于约 0.25V 的电压时开始明显退化,因此,可以 在达到该电压前,系统可以一直保持关闭状态。该时间段的长短取决于电极材料,目前 在实验上已经可以实现大约 10 分钟的时间跨度。

5.3 质子交换膜电解制氢(PEM)

原理。由于碱性液体电解质电解槽仍存在着诸多问题需要改进,促使固体聚合物电 解质(SPE)水电解技术快速发展。首先实际应用的聚合物电解质为质子交换膜(PEM), 因而也称为 PEM 电解水制氢。PEM 以质子交换膜替代石棉膜,传导质子,并隔绝电极 两侧的气体,同时,PEM 电解水池采用零间隙结构,电解池体积更为紧凑精简降低了 电解池的欧姆电阻,大幅提高了电解池的整体性能。 现状。国际方面,由于 PEM 电解槽运行更加灵活、更适合可再生能源的波动性, 许多新建项目开始转向选择 PEM 电解槽技术。过去数年,欧盟、美国、日本企业纷纷 推出了 PEM 电解水制氢产品,促进了应用推广和规模化应用,ProtonOnsite、 Hydrogenics、Giner、西门子股份公司等相继将 PEM 电解槽规格规模提高到兆瓦级。 其中,ProtonOnsite 公司的 PEM 电解水制氢装臵的部署量超过 2000 套(分布于 72 个 国家和地区),拥有全球 PEM 电解水制氢 70%的市场份额,具备集成 10MW 以上制氢 系统的能力;Giner 公司单个 PEM 电解槽规格达 5MW,电流密度超过 3A/cm2,50kW 水电解池样机的高压运行累计时间超过 1.5×105 h。

我国 PEM 电解水制氢技术正在经历从实验室研发向市场化、规模化应用的阶段变 化,逐步开展示范工程建设。国内的 PEM 电解水技术研究起步于 20 世纪 90 年代,针 对特殊领域制氢、制氧的需求,主要研发单位有中科院大连化学物理研究所、中船重工 集团 718 研究所、中国航天科技集团公司 507 所。中国科学院大连化学物理研究所从 20 世纪 90 年代开始研发 PEM 电解水制氢,在 2008 年开发出产氢气量为 8Nm3 /h 的电 解池堆及系统,输出压力 4.0MPa、纯度为 99.99%。2010 年大连化学物理研究所开发 出的 PEM 水电解制氢机能耗指标优于国际同类产品。从单机能耗上看,国内的 PEM 制 氢装臵较优,但在规模上与国外产品还有距离。2022 年 7 月,由国网安徽省电力有限 公司兆瓦级氢能综合利用示范站建成投产,标志着我国首次实现兆瓦级制氢-储氢-氢能 发电的全链条技术贯通,该示范站采用先进的质子交换膜水电解制氢技术,年制氢可达 70 余万标立方、氢发电可达 73 万千瓦时。

优点。相比碱性电解槽,PEM 电解槽的电流密度更大,通常在 10000A/m 2 以上, 远高于传统碱性电解槽的电流密度(通常在 3000-4000A/m2)。一方面,由于 PEM 电解 槽使用的质子交换膜相较碱性电解槽中使用的隔膜更薄,这提供了优秀的质子传导能力:另一方面,PEM 电解槽采用零间距结构,电解槽内部结构更为紧凑。这些优势都 有助于降低 PEM 电解槽运行时的欧姆电阻,借此提高电流密度,优化工作效率。PEM 的压力调控范围大,氢气输出压力可达数兆帕,适应快速变化的可再生能源电力输入。 总之,PEM 具有效率高、气体纯度高、绿色环保、能耗低、无碱液、体积小、安全可 靠、可实现更高的产气压力等优点,被公认为制氢领域极具发展前景的电解制氢技术之 一。

缺点。PEM 电解水制氢技术目前设备成本较高,PEM 电解槽的单位成本仍然远高 于碱性电解槽。由于 PEM 电解槽需要在强酸性和高氧化性的工作环境下运行,因此设 备对于价格昂贵的贵金属材料如铱、铂、钛等更为依赖,导致成本过高。目前中国的 PEM 电解槽发展和国外水平仍然存在一定差距。国内生产的 PEM 电解槽单槽最大制氢 规模大约在 200Nm3 /h,而国外生产的 PEM 电解槽单槽最大制氢规模可以达到 500Nm3 /h。相比于国外,国内利用可再生能源合 PEM 电解水制氢的项目也相对偏少。 国内大多数工业级可再生能源电解水制氢应用项目仍然以碱性水电解为主。

质子交换膜。质子交换膜是 PEM 电解槽的核心零部件之一。在 PEM 电解槽中, 质子交换膜即充当质子交换的通道,又作为屏障防止阴阳极产生的氢气和氧气互相接 触,并为催化剂涂层提供支撑。因此,质子交换膜需要具备极高的质子传导率和气密性, 极低的电子传导率。与此同时质子交换膜还需要具备良好的化学稳定性,可以承受强酸 性的工作环境,较强的亲水性也必不可少,这可以预防质子交换膜局部缺水,避免干烧。 质子交换膜的性能好坏,直接影响着 PEM 电解槽的运行效率和寿命。 质子交换膜的加工上仍然存在难度。和燃料电池使用的质子交换膜(厚度 10 微米 左右)相比,PEM 电解槽使用的质子交换膜更厚(150-200 微米),在加工的过程中更 容易发生肿胀和变形,膜的溶胀率更高,加工难度更大。目前使用的质子交换膜大多采 用全氟磺酸基聚合物作为主要材料。国内外使用最为广泛的主要为杜邦(科慕)的 NafionTM 系列,例如 Nafion115 和 Nafion117 系列质子交换膜,其他膜产品包括陶式 XUS-B204 膜以及旭硝子 Flemion 膜等。