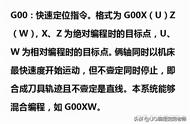

四、以刀尖圆弧圆心为刀位点的半径补偿

(一)刀位点取在圆弧圆心的理由

由上述分析可见,把对刀刀尖作为刀位点的编程应用的前提是:假定工件被切削轮廓轨迹是由刀具上的一个固定不变的点移动形成的,事实上,由于刀尖圆弧的存在,对刀刀尖的轨迹不能代表刀具切削形成的轮廓,尤其是在加工锥面和圆弧面时存在误差。因此应在刀具上寻找一个更为恰当的刀位点。

研究图7a的带刀尖圆弧刀具切削工件形成的轮廓可以发现:工件的轮廓是由刀尖圆弧上不同点切削而成的,或可理解为圆弧在轮廓上滚动切削,而不只是刀具上的一个固定不变的点移动形成轮廓。显然圆弧上不断变化着与轮廓相切的点都不具有代表刀具刀位点的可能性,但可以发现,不管与轮廓相切的点怎样变化,圆弧的圆心始终与切削形成的轮廓保持一个半径的距离,只要圆弧的轮廓度准确,圆心偏离轮廓一个半径是稳定的,因此容易想到若要选择刀尖圆弧的圆心为刀位点,并使编程轨迹偏离实际要加工的轮廓一个半径,只要圆弧的圆度好,半径准确,不管被加工轮廓是锥面还是圆弧面或是曲面,得到的加工轮廓是没有误差的。这就是具有刀尖圆弧的刀具在锥面、圆弧面、曲面轮廓精加工时,取圆弧圆心为刀位点半径偏置编程的原因。

(二)找寻作为刀位点的圆弧圆心位置

尽管选择圆弧圆心作为刀位点能够解决锥面、圆弧面、曲面轮廓精加工的误差,但在对刀时不容易直接测量得到;尽管刀位点在对刀刀尖时有锥面、圆弧面、曲面轮廓精加工的误差,但对刀时容易用硬接触法、试切法、光学对刀法等方法直接测量得到对刀刀尖。

一般要寻找作为刀位点圆弧圆心位置,方法是通过一些信息间接地推算得到,这些信息包括(如图6所示):对刀刀尖相对工件的位置;圆心相对对刀刀点的方位信息;圆弧的半径。

(三)数控系统的半径补偿功能

刀位点选择在圆弧圆心时,编程轨迹应与理想的加工轮廓相距一个半径,理想的加工轮廓是由尺寸标注准确确定,用手工计算的方法得到与之相距一个半径的偏离轨迹是颇麻烦的事情,随着数控系统软件的不断进步,当编程者给定理想的加工轮廓,给定偏离的半径、偏离的方向,由CNC自动计算圆弧圆心所在的偏离轨迹是轻而易举的事。

现代数控系统一般都有刀具圆角半径补偿器,具有刀尖圆弧半径补偿功能(即G41左补偿和G42右补偿功能),对于这类数控车床,编程员可直接根据零件轮廓形状进行编程。

(四)半径补偿应用

综上所述,要成功地让机床计算机能够控制刀具的刀尖圆弧圆心准确地偏离被加工轮廓一个半径进给运动,编程人和机床操作者要做如下工作:

编程人员:编程提供工件被加工轮廓轨迹、半径补偿的起止点;偏离的方向(G41向左、G42向右)、补偿值的存储地址信息(如:T0101)。操作人员:对刀测量对刀刀尖的几何偏置补偿值或调整对刀刀尖相对工件到指定的准确位置;测量或确认刀尖圆弧的半径值;打开CNC的几何尺寸偏置寄存器,如表1,填写对刀刀尖的几何偏置补偿值、刀尖圆弧半径、圆心相对刀尖的方位。

(五)示例

如图7所示,数控车床用半径补偿精车削如图7a工件轮廓,刀具的刀尖圆弧半径为0.8㎜,刀尖圆弧半径补偿值的输入方法参见表1,刀具切入轮廓的起点设在锥面轮廓的延长线上的一点,刀具切出轮廓的点设在倒角轮廓的延长线上的一点,并计算精加工路线的各点坐标如图7b所示,按绝对坐标编制的加工程序为:

O2007

……………………………

N50 G00X37.5 Z35.T0101;(刀具接近轮廓并位置补偿)

N60 G42G00Z10.;(建立刀具半径补偿)

N70 G01X57.81Z71.24;(N70~N100为刀具半径补偿加工轮廓)

N80 G02X77.656Z-80.;

N90 G01X92.;

N100 G01X108.Z-88.;

N120 G00G40X200.;(取消刀具半径补偿)

…………………

表1刀具几何尺寸偏置寄存器——刀具补正/形状