在304不锈钢管的加工过程中,切削是一道值得注意的工序,稍不注意就会很容易出现一些问题,例如:在已加工表面的残留面积上叠加着一些不规则的金属生成物、粘附物或刻痕导致表面粗糙度等级降低。那么,304不锈钢圆管切削加工时造成表面不光滑的原因有哪些?

不锈钢管

不锈钢管加工时表面不光滑的原因1、积屑瘤:由于在切削加工中切屑的塑性流动和刀具与切屑之间的外摩擦超过了内摩擦,在刀具和切屑之间的巨大压力作用下,导致切削底层和刀具前面发生冷焊,从而形成积屑瘤。

积屑瘤对不锈钢圆管表面粗糙度的影响有:①它能刻画出纵向的沟纹来;②它还会在破碎脱落时粘附在已加工表面上。

这是因为当积屑瘤处于生长阶段时,它牢固地粘附在刀面上,因此在机加工表面上划伤纵向凹槽的可能性大于粘附在机加工表面上的可能性。当积屑瘤处于最大范围及消退阶段时,其已不稳定。此时虽还时而刻画沟纹,但更多的是沾附在已加工表面上。

2、鳞刺:鳞刺是指加工表面上的鳞状毛刺。鳞片的产生是由于在切削过程中,切屑与前刀面严重摩擦时产生的粘结现象,在堆积粘结层的挤压作用下,强化了金属层的塑性变形,导致刀刃前方的加工表面出现裂纹。当切削力超过粘结力时,切屑流出并被切断,导致裂纹层残留在已经加工好的不锈钢管表面上,形成鳞刺。其严重影响加工表面质量,通常会使304不锈钢管的表面粗糙度等级降低2~4级。

3、振动:若在切削过程中有振动,加工表面会出现振动痕迹,表面粗糙度会有明显的增大。振动是由于径向切削力过大或工件系统刚度过小引起的。切削过程中的振动会在加工表面上产生振动痕迹。振动模式为纵向、横向或倾斜分布。振动波形的水平与振动的振幅、振型密度和振动频率有关。振动不仅对刀具磨损有很大影响,而且还会恶化不锈钢圆管的表面质量。

不锈钢管

4、其他因素:除了以上的因素外,导致表面粗糙不平的原因还包括:刀具后面磨损引起的挤压和摩擦痕迹;刀刃缺陷复映在加工表面上,被切屑拉毛以及刮伤等等。

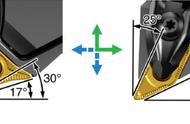

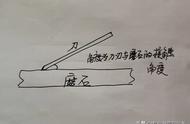

在304不锈钢管切削的过程中,由于刀具的几何形状、几何参数、切削刃的进给运动以及切削刃本身的粗糙度等,加工表面上的材料层没有完全去除,在加工表面上留下残余区域,残余区域的高度构成表面粗糙度。

以上就是304不锈钢圆管加工时表面不光滑的原因了。切削加工时产生表面粗糙度的原因,可归纳为三个方面:一是切削过程中刀刃在工件表面留下的残留面积;二是在切削过程中塑性变形及积屑瘤和鳞刺生成的影响;三是切削过程中刀刃与工件相对位置微幅振动。前两个原因受刀具几何参数﹑切削用量、工件材料、刀具材料及冷却润滑等因素影响,后一个原因与工艺系统振动有关。

来源:水乐不锈钢管道

部分图文来源于网络,如有侵权请联系删除!