(报告出品方/作者:国信证券,杨林)

一、PVDF 性能优异,是规模第二大的氟树脂PVDF:性能优异的氟树脂,市场规模仅次于 PTFE

氟聚合物是指高分子聚合物中和 C-C 链相连接的氢原子全部或部分被氟原子所 取代的一类聚合物,通常拥有其他聚合物所不具备的优良性能,氟树脂和氟橡 胶由于具有很多相似之处,统称为氟聚合物。

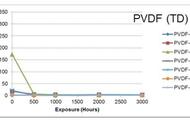

聚偏氟乙烯(PVDF)是 VDF 的均聚物或少量改性单体和 VDF 的共聚物,属 于可熔融加工氟树脂,是市场规模仅次于 PTFE 的第二大氟树脂。PVDF 的推 荐使用温度为-60℃-150℃,具有良好的抗化学腐蚀、抗水解、抗紫外线和耐气 候性能,机械强度优于其他氟树脂,可燃性低,电绝缘性能好。力学性能方面, PVDF 具有极好的力学性能,抗蠕变性明显优于全氟碳聚合物,反复挠曲的寿 命更强,也更耐老化;

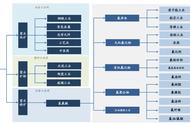

化学性质方面,PVDF 能在较高温度下抵御大多无机酸、 弱碱、卤素、氧化剂、有机脂肪族、芳香族化合物和氯代溶剂;电性能方面, PVDF 独一无二的介电性质和同质多晶现象赋予其很高的压电和热电活性。 Pennwalt 公司于 1965 年建立了第一家大规模工业化 PVDF 生产装置,此后 PVDF 的生产和应用得到了发展。根据加工工艺和用途可分为涂料级、模压级、 挤出级、线缆级、薄膜级、电池级。

PVDF 由 VDF 聚合得到,聚合时也可加入共聚单体如 HFP、CTFE、TFE 以改 性,通常是为了抗改变冲击强度和伸长率。VDF 生产 PVDF 的聚合是由自由基 加成聚合,聚合方法有乳液聚合、悬浮聚合和溶液聚合,在工业化生产中,无 论是 VDF 的均聚物还是以 VDF 为主体的共聚物,乳液聚合和悬浮聚合均占有 绝对优势。

乳液聚合反应是一种在水中进行的非均相反应,乳液聚合也适用于 HFP 和 VDF 共聚制改性 PVDF,聚合结束后放出乳液,将乳液凝聚则可得到粉状PVDF,将粉料烘干后送挤出机进行熔融挤出造粒则可得到粒料;悬浮聚合 相比于乳液聚合的优势在于可以减少反应壁上聚合物的沉积黏壁,产品杂质较 少,无须使用表面活性剂,后续处理更简单。目前国内由乙炔路线和 VDC 路线 生产 R142b,PVDF 生产路径则包括 R142b、VDC、R143a、R152a 等路线, 不同的技术路径要求选择不同的热解温度、催化剂及促进剂。

PVDF 扩产周期长,锂电池级产品供给仍然短缺

锂电池级 PVDF 对于产品纯度、分子量要求更高,工艺更加复杂,生产存在一 定壁垒。锂电池级 PVDF 通常采用共聚法生产,而国内产能大多为均聚法生产 的普通 PVDF。在全球新能源车迅猛发展的背景下,锂电池对 PVDF 树脂的用 量急剧增加。然而,PVDF 及配套 R142b 新建或扩建项目扩产周期则较长,同 时,转产需要对设备进行技改,包括引发剂、设备条件、温度及压力等方面均 需要调整。据氟化工数据,PVDF 树脂的扩产周期约 2- 3 年,产能增速严重滞 后于锂电池需求增速,部分企业难以将涂料、光伏级的 PVDF 转产为锂电池级。

目前非锂电池级PVDF的盈利情况同样较好,企业也需要照顾非锂电池级PVDF 客户的需求,部分可以转产锂电池级 PVDF 的企业也会保留一定非锂电池级 PVDF 产能。阿科玛(常熟)7000 吨扩建项目分 2 期进行,每期建设周期均约 2 年;联创股份子公司华安新材于 2013 年已提交《关于新建 8000 吨/年聚偏氟 乙烯及配套扩建 15000 吨/年二氟一氯乙烷项目的申请》,其中 PVDF 项目于 2020 年 10 月开工建设,分 2 期进行,每期建设周期不到 1 年;吴羽(常熟) 新型 PVDF 技改项目(该新型 PVDF 可用于锂电池)于 2018 年 3 月进行环评, 第一阶段项目在 2020 年 6 月完成环保竣工,此外,吴羽(常熟)拟在常熟新 材料产业园建设第二工厂,总投资 20 亿元人民币,规划 1.5 万吨 PVDF 产能 (建设周期 40 个月)。

受下游需求增加驱动,国产 PVDF 供给快速扩张。早期仅外企阿科玛、苏威、 吴羽掌握锂电池级 PVDF 的生产工艺,且采取技术封锁,市场由上述企业所垄 断。从几年前开始,国内企业逐渐掌握生产工艺,产品质量随时间提高,成功 打入下游市场,目前国产锂电池级 PVDF 在低端领域用量较大。

随着 PVDF 下 游需求持续增长,国产产品质量进一步提升,PVDF 国产替代前景广阔。2020 年国内多家 PVDF 企业纷纷投产,产能大幅增长 180%,2019 年国内仅 2.5 万 吨产能,2020 年已达到 7 万吨,有效产能 6.48 万吨,目前三爱富和东岳化工 拥有国内最多有效产能。据百川盈孚数据及我们统计,目前国内已知待投产能 共有 12.5 万吨,PVDF 产能有望保持高增速。PVDF 生产旺盛,2019 年至 2021 年上半年,PVDF 产量同比增速均超过 100%。2021 年上半年,行业开工率保持在 90%左右,产量 2.64 万吨,同比增长 169.39%。

PVDF 主要应用于涂料、线缆护套、锂电池、石油化工和输油管、水处理膜、 光伏组件背板等领域。据百川盈孚数据,2020 年,全国涂料、锂电池、光伏背 膜、注塑、水处理膜对 PVDF 需求量分别为 1.77 万吨、0.96 万吨、0.39 万吨、 1.01 万吨、0.67 万吨,总计 4.8 万吨。涂料为 PVDF 最大下游,占比 36.94%, 锂电池和光伏则为增速最快的领域。我们预计 2021-2023 年,国内 PVDF 需求 量分别为 6.09 万吨、7.28 万吨和 8.35 万吨,YoY 分别为 26.80%、19.55%和 14.69%;锂电池对 PVDF 的消耗量有望于 2022 年超过涂料。未来五年后,PVDF 的使用量有望超过 PTFE,成为氟聚合物使用量的第一。

PVDF:在锂电池中粘结剂、分散剂、电解质、隔膜涂层、隔膜、电解质等领域中均有广泛应用

锂电池制造过程中的制浆,是将正负极活性物质粉体、导电剂粉体、粘结剂和助剂均匀分散于溶剂中形成稳定悬浮液的过程。浆料的分散体系分为油性体系 和水性体系,油性体系常使用 PVDF 作为粘结剂和分散剂。

电池电极由活性材料、粘结剂、集流体和导电剂组成,粘结剂的作用是将活性 物质粉体粘结起来,增强电极活性材料与导电剂、集流体之间的电子接触,更 好地稳定极片结构。PVDF 粘结剂具有良好的热力学、电化学性能和机械性能, 为目前最常用的锂电池粘结剂,其他常见粘结剂包括 SBR、CMC、PAA、PAN 等。悬浮聚合 PVDF 的溶胀特性更好,熔点更高,更适合作为粘结剂使用。

PVDF 为主流正极粘结剂材料。在正极中,由于(1)水会对几乎所有正极材料 造成损害;(2)水相体系难以干燥,残余水分影响电池容量和循环产生影响; (3)正极材料密度较大,SBR CMC 粘结体系以水为溶剂,无法使浆料充分 分散。PVDF 作为正极粘结剂的综合性能更好,因此正极主要使用 PVDF 为粘 结剂。

PVDF 也可作为负极粘结剂使用,但研究发现 PVDF 在负极中表现不佳, NMP 存在污染性,因此负极更多使用 SBR CMC 粘结剂。PVDF 也存在一些 缺陷,如与活性材料间的粘结强度偏弱、无法满足高电压电极材料的使用需求、 需要使用污染性较强的 NMP 作为溶剂等,因此目前在实验室内已开发出一些 新的粘结剂,但这些粘结剂在使用过程中仍存在严重缺陷,如极片易发生层离 和剥离现象、电解液分解、过度的金属元素溶出,此外,目前高电压粘结剂的 相关研究较少,新的发展方向尚不明确,其他粘结剂商业化还有很长的路要走, PVDF 在正极粘结剂领域的地位在短期内难以被撼动。此外,钠离子电池正极 粘结剂仍然使用 PVDF。

隔膜是一种多孔塑料薄膜,用于分隔两电极,并保证锂离子自由通过形成回路, 影响电池的容量、循环能力和安全性。热稳定性方面,电池充放电过程中易发 热,导致电池温度上升,存在隔膜破损的风险,因此隔膜需要有良好的热稳定 性;电性能方面,低孔径、高孔隙率的隔膜可以保证锂离子传导效率的同时不 会使正负极接触而短路;机械强度方面,隔膜需要满足装配中的受力要求,具 备一定的抗刺穿能力和拉伸能力;化学稳定性方面,要求隔膜不与电解质、电 极材料发生反应;孔隙率方面,较高的孔隙率可以提高锂离子通过隔膜的效率; 孔径方面,孔径足够低才可以阻止电极颗粒通过隔膜。 根据结构,锂离子电池隔膜材料可分为:微孔聚烯烃膜、非织造布、聚合物/无 机复合材料和凝胶聚合物电解质膜。目前商业化隔膜材料主要为聚烯烃,如 PP 和 PE。聚烯烃类隔膜力学性能优异,但存在孔隙率较低、耐热性一般、电解液 吸收率较低等缺陷。

PVDF 为优秀的隔膜材料,既可用于隔膜涂层,也可作为隔膜材料。PVDF 是 半结晶聚合物,由于晶型中极性 β 相的存在,利于锂盐的解离,可提高隔膜的 离子电导率,其晶体部分可提供良好的机械强度,非晶体部分可更好地吸收保 存电解液,以其为基底的隔膜热收缩程度非常小。PVDF 在非织造隔膜、聚合 物/无机复合材料和凝胶聚合物电解质膜中均有应用。聚烯烃类隔膜在高温、针 刺、过充情况下存在破膜的可能性,通过涂覆可以对隔膜进行改性,提升其性 能。将 PVDF 涂覆在传统隔膜上可提高隔膜的润湿性、保液性能、电化学稳定 性。

目前市场上并存着氧化铝涂层、PVDF 涂层、PVDF/氧化铝混合涂层、氧 化铝 PVDF 叠加复合涂层等涂层,非织造隔膜是通过静电纺丝、熔纺、造纸等 方式, 使聚合物形成纤维网状结构后采用机械、加热或化学等方法使其固化而 成,通常以 PVDF、PI、PET、纤维素等为原材料。非织造膜既可单独用作隔 膜,也可与其他膜复合使用。通过静电纺丝制得的 PVDF 基纳米纤维薄膜具有 高孔隙率、低孔径、孔径分布均匀、热稳定性好等优点。纯 PVDF 电纺膜在电 解液浸润性、机械强度、安全性能等方面存在缺陷,而研究发现通过共混改性、 涂覆改性、热处理改性、多层隔膜复合改性等方法对 PVDF 基隔膜进行改性后, 隔膜的机械强度、离子导电率及热稳定性均可得到提高。此外,PVDF 与无机 物的复合材料同样可以制成性能优良的隔膜。高性能 PVDF 基复合隔膜是未来 隔膜材料的一大发展趋势。

近 5 年内,锂电池下游各领域发展速度均较快,据 GGII 统计,2016-2020 年, 全国锂电池出货量由 64GWh 增长至 143GWh,CAGR 达到 22.26%。动力电 池对锂电池的需求量最大,2020 年其需求占为 56%,动力电池基数大且增速 快,为锂电池需求带来了最大的增量。动力电池方面,2001 年国内新能源汽车 产量仅为 0.84 万辆,2020 年产量达到 136.61 万辆,保持高速增速。

国内新能 源汽车渗透率不断提高,2020 年,我国新能源汽车渗透率为 5.4%,而 2021 年 5 月,该值上升至 11.4%。补贴政策加码刺激欧洲新能源汽车注册量大幅增 长,2020 年,欧洲汽车市场规模缩减了 22%,但新能源汽车注册量增长超过 100%,达到 140 万辆,首次超过中国。2021 年新能源汽车补贴退坡,但 2021 年 1-6 月全国新能源汽车销量达到 120.57 万辆,较 2019 年同期翻倍,表明消 费者对新能源汽车的接受程度已大幅提高,补贴对需求影响减弱;欧洲新能源 汽车补贴政策也将持续,预计将持续刺激新能源汽车销售。此外,PVDF 在磷 酸铁锂电池中的添加量(3-4%)高于三元电池(1.5%),目前销量靠前新能源 车型大多搭配磷酸铁锂电池,2021 年上半年,磷酸铁锂电池销量达到 30764.3MWh,已反超三元材料,有望带动 PVDF 需求增长。

储能方面,储能为电力储存装置,可调节电力供需关系。2020 年,储能产业在 多个国家获得快速发展,美国能源部提出“储能大挑战路线图”,欧盟提出“2030 电池创新路线图”,均提出了储能发展目标。发电侧储能指风电、光伏配置储 能,可显著提升机组运行效率,保证发电的稳定性和连续性。2019 年起可再生 能源 储能的模式已在各地推广,2020 年,多地已出台政策鼓励新能源项目配 套储能设施,基于我国庞大的新能源发电装机规模,储能市场在政策支持下有 望得到更快速的发展。据 CNESA 统计,当前全球锂电池在储能中占比 6.9%, 我国锂电池占比更高,为 8.17%,锂电池是最主要的电化学储能。我国电化学 储能将于“十四五”期间开始规模化发展。据 CNESA 测算,2021~2025 年, 我国电化学储能累计规模复合增长率为 57.4%