《生产产能计算案例三》引入"工作效率"指标把生产中的浪费量化了,生产中还有一种浪费不在"工作效率"涵盖范围内,这种浪费就是废品的浪费,我们需要新的指标来界定,从而确保生产产能的计算贴近实际,这个指标就是合格率。如果零件报废了,我们就需要补充生产,这就意味着我们要加工的零件数量比客户需求多。

我们也通过一个案例来说明这个指标。

案例四∶齿轮生产线 50名操作工,连续工作30天,完成合格零件数量 1260件,单件零件的标准工时为4.762小时,报废成品 252 件。那么生产线的合格率和员工工作效率分别是多少?

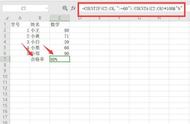

合格率计算∶

公式∶合格产品数÷总产品数=合格率

即∶1260÷(1260 252)=83.33%

*废品是生产中令人生厌的东西,它带来的不仅仅是损失,如本案,如果要完成 1260 件合格产品,就需要投入1260 252件毛坯,也就是说要多投入252件毛坯。废品还会打乱生产的部署,使结果变得不确定。有人把它说成是生产组织的"毒药",一点不为过。

*案例使用的合格率计算,分子中的合格产品数包含了超差挽救或者超差接收的产品,这种定义可能以一般公司的定义有所不同,需要强调说明一下。

员工工作效率计算∶

(1260 252)×4.762/(30×50×8)=60%

具体细节的计算请参考《生产产能计算案例三》

*为什么要把252件废品的标准工时加入?如前文所说,"工作效率"没有涵盖废品的浪费,它考核的是单位时间内产生增值活动的程度。按照工艺要求加工零件的活动就是增值活动,尽管有时候这些活动可能会导致零件报废。通俗来讲,零件报废了,在报废这个时间点之前的所有活动也都是"合格"的增值活动,公司也为此支付了费用。

生产产能计算案例从案例一到案例四,都是在为实际产能计算打基础,叙述的概念包括:标准工时、生产任务的时间转换、人的年度工作工作时间、设备的年度工作时间、人员和设备的工作效率、产品加工的合格率等。从案例五开始,尽管还会引入新的概念,但是,计算的结果基本可以用来指导实际工作,感兴趣的读者,请保持关注。