故障现象

一辆2013 款奥迪Q5,行驶里程97834km。该车怠速时发动机运行不平稳,偶发抖动现象,发动机故障灯报警。

故障诊断与排除

维修人员接车后,首先验证故障现象,启动车辆后使发动机怠速运转,发动机存在运转不平稳、偶尔抖动的现象。用诊断仪检测01 地址码中存储汽缸3、4 不发火的故障码,读取发动机燃烧中断数据块,发现发动机抖动时3 缸和4 缸燃烧有中断现象。拆检点火线圈和火花塞,未发现故障点,将3、4 缸点火线圈及火花塞装到1、2 缸,故障未转移,尝试更换全部点火线圈及火花塞,故障仍在。测量四个汽缸缸压均正常,最终判定为喷油嘴故障,更换后现场试车一切正常,抖动现象也不再出现。车主提车后第二天打电话反映故障现象再现,再次检测发动机控制器存储不发火故障码,但与之前不同的是,读取发动机燃烧中断数据块,1 缸和2 缸存在失火,进行一些列检查后,判定仍为喷油嘴故障,又更换了1 缸和2 缸的喷油嘴,读取失火数据块,结果变成四个汽缸都存在不同程度的失火。

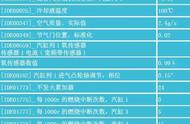

首先观察故障现象,发动机怠速存在明显抖动感,加油至2 000r/min 以上时抖动感消失,发动机运行平稳。用诊断仪检测发动机电控系统存储故障码P030000:检测到不发火, 被动/ 偶发。读取发动机失火数据块,发现除了1 缸以外,2、3、4 缸都有不同程度失火,又读取了发动机一些其他重要数据,(图1)。从表中可以看出燃油高压值和汽缸列1进气凸轮轴相位正常,由于处于抖动状态,节气门开度和空气质量数值在跳变,数据不足以参考,混合汽短期和长期匹配则明显偏大,已经接近调节极限,说明混合汽过浓,并在向混合汽稀的方向调整。但是目前发动机工作不平稳,处于抖动状态,这会不会对氧传感器检测造成干扰呢?出于这方面考虑,没有把数据块当做唯一的依据,决定拆掉火花塞,观察发现火花塞头部颜色较黑,这应该是混合汽过浓造成的。考虑到失火会导致未燃烧的氧气排到氧传感器处,氧传感器检测到氧浓度过高,会进行加浓调整,就没有注意观察火花塞颜色。那到底是什么原因造成多缸失火呢?接着又检查了点火线圈供电以及汽缸压力,结果显示正常。考虑到该车燃油系统只有高压传感器,数据块无法读取到低压压力,决定再测量一下燃油低压压力,结果怠速时压力不足2bar(1bar=105Pa),发动机在2 000r/min 时不足2.5bar。该车采用燃油直喷系统,低压压力可达6bar,会不会是燃油压力太低造成的?决定接上清洗油路的吊瓶试试,接好吊瓶将气压调整到6bar,发现发动机仍然抖动,这说明油压低不是导致发动机抖动的原因。

(图1)数据流

分析故障,氧传感器监测的是一列汽缸的氧气含量,如果某个汽缸工作不良,发动机控制器会根据氧传感器值调整一列汽缸的喷油脉宽,而不是只调整有故障的汽缸。那会不会只有一个汽缸工作不良,其他汽缸失火是因为混合汽调校导致的?基于这个思路,拔掉氧传感器,清除混合汽匹配值,观察失火数据,发现只有4缸失火,其余缸都工作正常,于是将4 缸和1 缸喷油嘴调换,装好后再观察数据,又变成了1 缸失火,直接将新喷油嘴装到1 缸,发现发动机仍然抖动,拔掉氧传感器后,变成了2 缸失火。

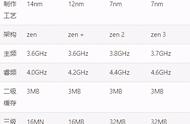

将4 缸喷油嘴更换到1 缸,故障也随之转移,这说明4 缸喷油嘴的确存在问题,更换这只喷油嘴后发动机仍然抖动?此时认为仔细分析数据流的变化,应该有助于排除故障,将发动机调校值清除后,认真分析数据流( 图2)。

这次分析后发现了规律:混合气匹配值清除后,前氧传感器数值在0.8λ 左右,发动机运行不平稳;接着混合汽短期匹配值变为-25.00% 左右,平均喷油时间也降低至0.8ms 左右,发动机也会相对变得平稳,但维持不长时间,又开始趋于不平稳,混合汽也随之开始调整,混合汽长期匹配值逐渐变为-35.00%,短期匹配值约为-25.00%,平均喷射时间为0.6ms,调节已到极限,此时发动机相对较平稳,只是偶尔会抖动一下,此时失火不一定在哪一缸出现,如果这时候清除混合汽匹配值并将氧传感器拔下,喷油时间维持在1ms,则2 缸持续失火。分析以上数据块变化,混合汽一开始就处于过浓状态,以至于影响缸内燃烧情况,氧传感器检测到这个情况后,为了维持发动机平稳运转,开始降低喷油脉宽,直到调整能力达到极限,仍不能避免因混合汽浓造成某缸偶发工作不良。拔掉氧传感器,在不能形成闭环控制的情况下,2 缸会持续失火,也就是说该车是因混合汽浓造成的失火,而不是因失火造成的混合汽浓。是什么原因导致怠速时混合汽过浓呢?从数据流上看,进气量节气门开度均正常,不像是漏气造成的故障,难道是燃油泄漏到发动机内部造成的?这款发动机燃油部件仅有喷油嘴、高压泵泄漏会造成混合汽浓,根据该车的混合汽调校值看,如果是高压泵造成的,应该机油加注口处会有很浓的汽油味,然而经再三确认,机油加注口处并没有汽油味,看来问题还在喷油嘴处。拆下火花塞,当拆到2 缸时,拿下火花塞一瞬间,从缸内冒出一股白烟,闻一下有很浓的汽油味,并无意中听到一种“嘶嘶”声,仔细确认就是从2 缸内发出的,怀疑是2 缸喷油嘴泄漏发出的异响。这时打开点火开关,可以读取到高压油压约为6bar( 此时高压泵不工作,实则为低压油压),5min 内就会降低到2bar 左右,也从侧面证明燃油系统存在泄漏。反复操作点火开关,让油压升到6bar 左右,用内窥镜观察2 缸内部,发现喷油嘴像花洒一样,往外喷洒很细小的油滴,活塞顶部也存在油迹。至此故障原因查明,更换四个喷油嘴后故障彻底解决。

(图2)调校值清除后的数据流

维修小结

1. 为何起初是4 缸失火,后来会变成2 缸失火呢?笔者认为是这一批配件有问题,四个喷油嘴喷油量均较大,存在不同程度的泄漏,只是最初为4 缸泄漏最严重,因此4 缸失火,更换后变成2 缸泄漏最严重。

2. 维修完毕之后,又测量了低压燃油压力,怠速时压力值在2.5 ~ 4bar 摆动,加油至2 000r/min 时则稳定到3.5bar。查询维修手册,要求用诊断仪基本设定时测量燃油压力,因为该车供油系统采用按需调整方式供油,所需要的燃油压力大小由发动机控制单元根据特性曲线计算出来,也就是说燃油泵功率是根据工况变化的,所以推测混合汽过浓时,供油压力会受到影响。

该案例其实反映了很多的问题。初期的发动机失火故障,只是发生在3、4缸的失火上,从当时的处理方法上看,不存在问题,既然已经排除了点火系统的故障,测得的汽缸压力也没有问题,就基本可以确定喷油器存在问题的可能性比较大,更换新喷油器的做法也是可以接受的。但是从故障排除的严谨度上看就存在一定问题,对于3、4缸喷油器故障的推断是基于其他部件正常的前提下做出的,但实际上并没有将所有的故障点一一排除,这也为后续故障的复发埋下了隐患。由于没有考虑到更换的新喷油器也有存在故障的可能性,所以在后续的检查中更换了过多的零部件,甚至包括正时链条等部件。而这一切,其实是可以避免的,而避免的方法就是将当时存在问题的喷油器更换到1、2缸进行替换试验,事实上这一替换作业方法当时虽然使用了,但仅使用在点火线圈及火花塞方面,并没有更深一步去考虑对喷油器进行替换。如果当时进行替换的话,就可以确定旧的3、4缸喷油器存在故障,1、2缸的喷油器正常。即使因为更换了品质不良的3、4缸的喷油器,而导致出现其他汽缸工作异常的情况,也不会轻易出现后续一系列的更换零件作业。所以,在工作中保持一个严谨的工作态度是非常重要的。

接下来再针对发动机闭环控制方面作简要分析。已经讲到了由于某一汽缸工作不良导致的所有汽缸工作不良的情况,这一现象在发动机控制方面其实不鲜见。但是由于很多一线的技术人员对于发动机的闭环控制逻辑方面理解的还不够深入,对于发动机负荷、转矩控制的原理不清楚,就导致了在处理类似问题的时候出现盲目、无所适从的情况。下面简单的介绍一下点火不良对发动机负荷、扭矩的影响。

以4缸发动机为例,如果其中任意一缸点火不良,则会出现发动机一个做功行程中总的扭矩输出不足。这就如同4人抬轿,其中一人偷懒,就会出现轿子倾斜的情况。此时,势必需要其余三人掌握好平衡。而作为4缸发动机,其余三个汽缸就不得不承担更大的载荷。虽然负荷增大,输出扭矩却与原来持平或者更大,这是因为其余三个汽缸承担不工作汽缸的摩擦阻力造成的。

从进气量的控制方面看,虽然不工作汽缸不再对外输出做功,但其依然要进行“进气、压缩、做功、排气”四个冲程的动作。而发动机ECU依然允许喷油器对其喷射燃油,目前采用失火检测控制的发动机,会对失火汽缸进行断油控制,但是仅限于电脑检测到点火线圈及其线路出现短路、断路的情况。而相对于进气量来说,电脑仍旧保持相应的喷油量,此时就会出现单缸喷油器燃油浪费的情况,使尾气中出现HC、O2浓度同时过高的情况,这也会进一步导致发动机电脑对此工况的失控,甚至会出现混合汽继续加浓的情况。

如图所示,原有的F=f时,发动机的输出扭矩与发动机阻力相等,发动机能够以稳定的转速转动。如果将发动机的各个汽缸输出的动力分解,我们可以看到4缸发动机中的F=F1 F2 F3 F4=4F1,如果出现了其中的任一缸工作不良(比如1缸不良),则会出现F=F2 F3 F4=3F1,此时驱动力F就会小于阻力f(F<f ),这将导致发动机转速降低,怠速时发生怠速抖动甚至熄火的故障。发动机电脑因而会启动怠速转速控制,通过增大进气量、喷油量,使其余3个汽缸发出更大的扭矩,以克服发动机本身运行阻力。此时的驱动力F=F2' F3' F4'=f,故本来由4个汽缸来完成的工作,在电脑控制下由3个工作良好的汽缸来完成。并且,还要去承担工作不良汽缸的机械阻力。从发动机本身来说,就要付出额外的动力输出,发动机的负荷就会比正常值要高。

发动机驱动力与阻力示意图

,