高压压铸机问世,使一体压铸落地成为可能

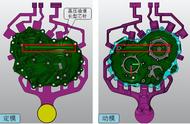

由于一体化压铸车身后底板是将多种汽车零部件一次性压铸而成,其对车身结构件原材料、 压铸工艺的要求更高。Model Y 后底板重量约为 80kg,这就需要压铸机能够一次性压入 80kg 的液态铝合金,在 model Y 一体压铸工艺问世之前,铝合金压铸工艺主要运用在车身 防撞梁、转向节以及轮毂等重量不超过 30kg 的单个汽车零部件上,而高压压铸机平均合模 力仅在 1000-5000T 之间,无法满足 80kg 大型压铸件锁模要求。

2019 年 11 月,力劲集团率先发布全球首台锁模力达到 6000T 的超大吨位压机,突破原有 高压压铸机锁模力瓶颈,该设备可提供最大 6218 吨合模力,即可长时间、高频次以及稳定 输出 6218 吨合模力,从而有效保证模具内腔高压下的合模稳定性。大吨位高压压铸机的问 世使特斯拉一体压铸成型工艺落地成为可能。

在试制成功之后,特斯拉开始在全球超级工厂全面布局一体化压铸设备,并于 2021 年 3 月 宣布订购 8000T 压铸机,用于生产大型卡车 CyberTruck 的后部总成;2021 年 4 月,力劲 集团发布全球首款 9000T 压铸机,高压压铸机继续向大吨位合模力迈进。除力劲集团外, 海天、伊之密等压铸机公司均陆续推出 7000T 以上压铸机产品,各大压铸机制造企业为一 体化压铸推广做好了设备储备。

压铸材料或成核心壁垒

一体化压铸成型工艺的成功落地,一方面得益于大型压铸机合模力吨位的突破,另一方面 压铸材料的技术及工艺研发也是工艺成型的重要一环。 当前国内一般采取热处理(T5、T6 热处理)强化,来达到提高力学性能和耐腐蚀性能,稳定 尺寸,改善切削加工和焊接等加工性能的目的,但热处理不仅使整个工艺流程加长,成本 消耗大,还容易使铸件薄壁位置发生变形,后续还需要进行矫形处理,合格率低。

一体压铸成型工艺以压铸大尺寸汽车零部件为主,且大型压铸件为原有数个中小型零部件 组合而成,需要流动性强、可适应多种壁厚以及尽量避免热处理带来合金变形的压铸材料。 免热处理合金的特点是零部件不需要经过高温固溶处理和人工时效,仅通过自然时效即可 获得较高的强韧性能的合金。目前拥有或正在研发免热处理合金的企业主要包括立中集团、 美国铝业、德国莱茵费尔德、特斯拉以及帅翼驰等,各家材料特性因为技术路线及所加金 属成分而有所不同。

提高免热处理合金国产化需求迫切

自力劲集团大吨位合模力压铸机问世以来,各主要压铸机厂商先后研发超大型高压压铸机, 同时一体压铸工艺使主机厂看到材料环节降本可能,在特斯拉加大一体压铸工艺运用零部 件下,国内以蔚来、小鹏为首的汽车新势力,传统整车厂奔驰以及奥迪等也在先后布局一 体压铸产业链;除整车厂外,汽车零部件企业也纷纷加码汽车轻量化领域,如拓普集团、 旭升股份以及文灿股份等公司均积极布局汽车轻量化项目或增设超大型压铸机。

各主机厂及主要零部件厂商积极布局一体压铸工艺,其中尤以布局超大型高压压铸机为主,成本占优的优势也将加速一体压铸工艺在汽车产业链的渗透。虽然国内主机厂积极布局超 大型高压压铸机,压铸厂商也逐步突破压铸机合模力吨位。但从材料端来看,目前免热材 料技术企业非常少且主要集中在海外(美铝、德国莱茵费尔德以及特斯拉),国内仅立中集 团拥有成熟技术,而其他厂商仍处在与高校合作研发阶段或为海外合金厂商授权应用。与 设备和工艺环节相比,材料端或将成为一体压铸爆发期的核心壁垒。

考虑到当前复杂的国际形势、两种主要免热处理合金的工艺掌握在美国企业手中、德国莱 茵菲尔德于 2021 年 4 月被俄铝收购等因素,在当前大国博弈、地缘冲突持续升级以及由此 带来的海外铝价大幅波动的局势下,提高国内免热合金材料自给率尤为重要,而当前复杂 的国际局势以及国内新势力布局一体压铸工艺的积极性,正为国内免热处理合金渗透率快 速提升提供良机。

提高一体压铸工艺渗透率,助力再生铝循环体系建设

一体压铸成型工艺一方面可提高汽车轻量化程度,降低整车组装成本。另一方面,从原材 料循环绿色发展的角度来看,提高一体压铸工艺渗透率可有助于铝行业再生回收业务的发 展以及行业的减碳。由于一体压铸成型工艺是一体压铸一次成型,省去了先冲压后焊接的 复杂过程,同时在传统铝合金焊接过程中,需要运用胶水、铆钉以及焊接等工具进行焊接, 对废铝回收分类造成一定难度。而一体式压铸只有一种材料,没有中间的焊接工艺,回收 时可直接将废料融化,制造其他产品,材料的回收利用率极高。

在生产能耗以及碳排放量方面,由于再生铝主要生产原料为废铝,无须经过前期从铝土矿 到氧化铝再到电解铝的高能耗、高碳排放量的流程。据 IAI“摇篮到大门”模型测算,生产 一吨电解铝平均碳排放量约为 17 吨(包含铝土矿的采掘、氧化铝的提取以及电解铝的冶 炼),而生产一吨再生铝平均碳排放量约为 0.6 吨(考虑新废铝及旧废铝的冶炼),仅为原铝 全流程的 3%。因此,除了有效控制高耗能、高碳排放电解铝产能、优化能源结构外,加大 废铝利用进而提高再生铝的使用率也是铝行业实现“双碳”目标的关键路径,提高免热处理合 金渗透率也有利于再生铝体系加速循环。

免热处理合金市场空间巨大

汽车轻量化需求进一步迫切,一体压铸工艺降本增效作用逐步明显,免热处理合金需求量 将加速上升。据 IAI 预计,新能源汽车单车最大用铝约为 361kg。由于一体压铸成型工艺是 将多个汽车零部件一体压铸成型为一个大型零部件,若车身用铝全部更换为免热处理合金 一体压铸工艺,前后车门以及防撞梁等易损部件后续维修及保险费用将大幅上涨。

因此,我们预计悲观假设下,免热处理合金仅运用在车身前中后底板,预计将有单车 90kg 免热处理合金用量;中性假设下,免热处理合金可运用在车身前中后底板以及车身核心结 构架中,预计将有 218kg 免热处理合金用量;乐观假设下,假如车顶及散热器也可以运用 免热处理合金,则预计将带动 230kg 免热处理合金用量。