作者:王凯乐(长城汽车股份有限公司技术中心, 河北省汽车工程技术研究中心)

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】介绍了局部挤压技术在铝合金压铸件中的应用, 局部挤压技术的原理、 使用方法,以及局部挤压结构各部分具体的设计要点。最后以实际应用结果示例, 直观地介绍了局部挤压技术的使用条件和挤压效果。

关键词:局部挤压;补缩;挤压销;铝合金;压铸件

1 引言

压铸是将熔融液态金属在高速高压状态下充满模具型腔的过程, 金属液主要通过模具型腔接触散热, 在压铸机增压压力的作用下凝固成为需求的压铸件。生产过程中压铸机的增压压力一般在 60~80MPa, 当压铸件壁厚差异大, 浇口处提前凝固时, 压铸件壁厚位置铝液补缩通道受阻, 进而在壁厚位置形成缩孔、 缩松等缺陷。用于压铸生产的压铸模上通常设计水道、 油道、 气道等温度控制系统调节模具温度,尽量实现压铸件顺序凝固, 当压铸件壁厚差异较大,调控模具温度无法解决压铸件缩孔、 缩松等问题时,就需要在壁厚的位置单独设计一个辅助的增压补缩结构, 这就是本文将要介绍的局部挤压技术。

2 局部挤压技术介绍

2.1 局部挤压技术原理

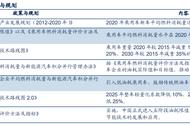

局部挤压是在铝液充型完成后, 铸件凝固过程中,使用增压机构对压铸件局部施加压力, 通过增压补缩来解决压铸件壁厚较大的关键部位缩孔、 缩松等缺陷。如表1所示, 局部挤压结构一般分为两种形式, 方式一在压铸件局部平台设计挤压结构, 此种挤压结构一般会有较大的毛刺残留, 需要在毛坯状态时打磨去除, 此种结构多用在压铸件斜油道、 局部倒扣无法预铸等位置处;方式二在对应压铸件壁厚位置可以设计预铸孔的位置设计挤压结构, 挤压后形成的挤压销孔保留在铸件毛坯上, 此种结构多用在有密封要求的压铸件深孔处, 通过增加局部挤压结构降低压铸件深孔泄漏风险。

2.2 增压体积的常规计算方法

为有效控制缺陷, 增压体积须准确计算, 增压体积与需要增压部位的压铸件体积及需增压部位的缺陷发生率有关。

即:V LSQ ≥V×f

式中 V LSQ — —增压体积

V — —需增压部位的压铸件体积 (参考影响半径R)

f — —需增压部位的铸造缺陷发生率×2增压体积计算方法如下:

(1) 首先确认压铸件缺陷易发生的区域, 根据区域大小按表2和图1所示选择合适的影响半径, 进而确定挤压销端面面积范围。

图1 局部挤压结构示意图

(2) 测量压铸件缺陷易发生位置的体积, 铸造缺陷发生率开发阶段以模拟分析结果为准, 通过公式计算挤压销的增压体积。

(3) V LSQ =A (挤压销端面面积) ×H (挤压深度) , 挤压深度H一般选择10~15mm, 进而确定合适的挤压销规格和挤压深度。

2.3 一种简易增压体积计算方法

按照质量守恒的原则, 铝液凝固前后满足下面的公式, 压铸件需增压的体积可以近似的理解为铝液凝固成为固态后所减小的体积。

V 液态金属 × ρ 液态金属 =V 固态金属 ×ρ 固态金属

通过以上分析可以得出增压体积近似满足以下

公式:

V LSQ =V 液态金属 -V 固态金属 = (ρ 固态金属 -ρ 液态金属 ) /ρ 固态金属 ×V 液态金属

以常用的压铸铝合金ADC12为例, ρ 固态金属 =2.7g/cm 3 , ρ 液态金属 =2.35g/cm 3

V LSQ = (2.7-2.35) /2.7×V 液态金属 =0.13×V 液态金属

计算出挤压体积后参照图1选择合适的挤压销规格和挤压深度。此种方法计算的挤压体积为临界体积, 一般需要增加1.2以上的安全系数, 使实际生产调试时挤压销开始挤压设置的工艺范围加宽, 便于生产控制。

3 一般挤压销结构的设计标准

3.1 一般挤压销结构详细结构示例

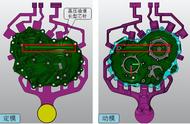

图2所示为挤压销设计在压铸件平台处时的一般结构示例, 图3为挤压销设计在压铸件预铸孔处时的一般结构示例。