(报告出品方/作者:国信证券,唐旭霞、戴仕远)

1 整车:降本增效,特斯拉引领白车身压铸一体化白车身:特斯拉引领,制造工艺向一体压铸发展

汽车车身是指车身覆盖件焊接或铆接在车身骨架上形成的完整壳体,由车身焊 接总成(白车身)及其附件组成,一个完整的白车身主要包括前围总成、侧围 总成、地板总成,顶盖总成、后围总成及四门两盖组成。

传统汽车制造工艺分为冲压、焊装、涂装、总装四个环节。(1)冲压:冲压车 间利用不同的压机,完成车门、左右侧围、机舱盖、前后底板、顶盖、后背门 及各种冲压小件的制造。(2)焊接:焊装车间负责将冲压完成的车身围件焊接 在一起,完成白车身的制造。(2)涂装:涂装又称油漆车间,是对白车身附以 各种防腐工艺,并喷涂上漂亮的色漆、清漆,以达到上色和表面防护的作用。 (4)总装:是将车身上各种零部件及系统安装在车身上组装成一台完整的汽车, 并进行点检、路试等一系列测试,最终下线成为合格商品车。

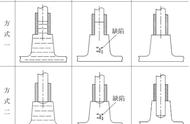

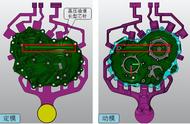

一体压铸将冲压和焊装合并,简化了白车身的制造过程。特斯拉在 Model Y 的 制造中革命性地一体压铸了车身的整个后底板,大大减少了所需的焊接工序。 此一体压铸零件包含了整车左右侧的后轮罩内板、后纵梁、底板连接板、梁内 加强板等零件,型面、截面的变化以及料厚的变化都比较剧烈,相比传统车企 量产的单体压铸结构零件难度增加很多。Model Y的白车身后部,几乎没有肉眼可见的焊接痕迹,大幅的提升了车身结构的稳定性。

一体压铸技术大量节省了生产线成本和基础设施成本。Model 3 后底板有 70 多 个零部件,利用一体压铸技术,特斯拉将其整合为 Model Y 上的 2 个大件,焊点由大约 700-800 个减少到 50 个。由于生产零部件需要各种模具、机器臂、 夹具,组装零部件则需要不同的生产线,因此零部件的大量减少必然能显著降低模具成本和组装成本。同时,一台压铸机占地仅 100 平方米,根据埃隆-马斯 克所述,采用大型压铸机后,特斯拉工厂的占地面积减少了 30%,基础设施成本大幅降低。根据特斯拉官方的数据,一体压铸技术预计将给 Model Y 节省约 20%的制造成本。

一体压铸技术显著降低生产的时间成本和人力成本。一体压铸机一次压铸加工 的时间仅为 80-90 秒,每小时能完成 40-45 个铸件,一天能生产 1000 个铸件; 而传统工艺冲压焊接成一个部件至少需要两个小时,一体压铸的生产效率明显 更高。同时,由于应用了新的合金材料,压铸件的表面粗糙度可达 Ra0.8-3.2μm, 足够光滑,基本不用再进行机加工。一体压铸显著减少了生产的时间成本。国内平均每个焊装车间配备 200-300名生产线工人,采用一体压铸技术后,基于 生产流程的简化,所需的技术工人至少能缩减到原来的十分之一。生产的人力成本被大大降低。

一体压铸技术将造车精度级别提高至微米级别。在自动驾驶领域,车辆需要通过激光雷达、毫米波雷达、高清摄像头等高精度测量设备探测和感知路况,这些设备对于偏航角、俯仰角、滚转角的安装精度有着极为苛刻的要求。传统车身制造工艺的“2mm 工程”无法满足自动驾驶设备的安装需求。一体压铸以整体 性部件代替冲压和焊接的多个车身围件,可以有效避免大量零件焊接时的误差 累计。压铸零件将车身匹配的尺寸链缩短至两到三环,尺寸链环越少,车身精 度的影响因素越少,车身精度的实现和稳定性也越好。加之数控加工技术,特 斯拉将整车精度提升至微米级别。2021 年 5 月 18 日,马斯克发布推特称:“下 一代 Model Y 车型的精度,将以微米为单位,而不再是毫米”。

一体压铸技术显著提高原材料回收利用率。传统制造工艺下,白车身用料复杂, 原材料回收利用率低。以宝马 7系为例,其用料既有传统的钢,又有用量越来 越大的铝合金,更有性能闪耀的碳纤维。由于在制造白车身时混合使用多种材料,因此每一个零件的种类(钢、铝)、牌号、金属元素的含量都不一样,报废后的整车白车身只能作为炼钢炼铝的原材料,而无法直接整体回炉后制造新的 产品。 一体压铸只使用一种材料,全铝车身的材料回收利用率可以达到 95%以上。由 于一体式压铸零部件是由金属液一次充型完成的,因此其材料单一,回收时可 直接将废料融化制造其他产品,保证了白车身制造过程中极高的原材料回收利用率。

一体压铸技术将车型开发周期缩短为 1/3。传统汽车制造中零部件众多,匹配管控耗时长,开发周期长达 6 个月。在传统汽车制造中,针对车身、内外饰、电 器等专业的外观类零件,需要经过 MB1、MB2、MB3 三轮综合匹配,才能将零 件固化稳定在公差要求范围之内。这项工作在整车开发流程中需要耗费近 6 个 月时间,属于周期长、工作量大、重复性高的工作。

一体压铸下,零部件的减少带来物流的简化和匹配难度的降低,开发周期缩短 为 1-2 个月。一体压铸将主机厂内的冲压、焊装车间和主机厂外的供应商零部 件生产场地全部替换,上游、中游、下游的所有业务全部被压铸单件的管控取 代,这大大降低了白车身的匹配难度。MB 匹配中车身所需要的周期缩短至 1-2 轮,可以节省 3-4 个月的开发周期。若内外饰、电器等零件匹配能提前固化, 车型迭代速度有望进一步提升。

特斯拉将继续引领车身压铸一体化随着一体压铸技术的进一步完善成熟,特斯 拉的生产效率会持续提升。根据特斯拉早前申请的压铸机专利显示,未来特斯 拉的车身将由 5 块压铸大件组成、底盘将由 3 块压铸件组成,一辆车仅 8 块构 件,预期将降低 40%的生产成本,生产效率必将持续提升。