假设 2030 年全球铝锭价格为 15000 元每吨,按照 2420 万吨的汽车用铝量计算, 2030年全球乘用车车身用铝规模为3630亿元,我国汽车用铝规模约为1089亿元。 汽车铝材标的有立中集团、亚太科技、明泰铝业、永茂泰、南山铝业等汽车铝材供 应商。

竞争格局方面,我国铝挤压企业众多,超过 900 家,大部分企业生产能力较为 薄弱,比如生产能力低于 5 万吨/年的企业数量超过 800 家。

大型压铸机:预计 2030 年全球市场容量约为 2240 亿

当前压铸机以小型机为主。压铸机是压铸生产的主体设备,锁模力≤4000KN 为小 型机、4000-8000KN 为中型机、10000KN 以上为大型机。根据《中国压铸行业发 展历程及现状》中的数据,我国压铸机设备中(2011 年),10000KN 以上压铸机 仅占 2%、8000-9000KN 的压铸机占 5%,5000-7000KN 压铸机占 13%,4000kt 以下压铸机占 80%。

为适应压铸件生产的要求,我国的压铸机发展更为迅速,某些指标已经达到或接近 国际水平,正在向大型化、自动化和单元化进军。以力劲公司为代表,开发了锁模 力 30000kN 的大型压铸机(2004 年 7 月)、锁模力 40000kN 的卧式冷室大型 压铸机(2010 年);苏州三基、广东伊之密、无锡新佳盛、灌南压铸机等压铸企 业也生产了 26000kN 以上的大型压铸机。

传统车所需压铸设备在 4000t 以下。从目前汽车结构件压铸设备来看,压铸设备所 需吨位最大的为前门框、后门框、后纵架、A 柱、尾箱盖的 4000 吨级压铸机。其 他部分的压铸设备吨位在 1600-3500 吨级左右。(1 吨=9.8KN)。

特斯拉大型压铸机均在 6000 吨以上。目前在产的 Model 3 和 Model Y 的前/后车 身压铸件均由 6000 吨级压铸机铸造,为了纯电动皮卡车 Cybertruck 的生产组装, 特斯拉则是订购了 8000 吨级的压铸机。结合以上信息来看,这台 12000 吨的整车 一体压铸机很有可能将在用于特斯拉的下一代紧凑级车的车身铸造。

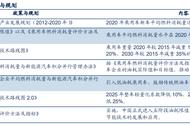

假设 2030 年全球乘用车销量为 1 亿辆,新能源渗透率为 50%,一体压铸可应用的 部位为前中后底板、电池包、电机电控壳体、副车架、车门*4、后盖共计 9 个部位。 新能源车一体压铸渗透率为 60%,传统车一体压铸渗透率为 30%,按照一台大型 压铸设备出货量 12 万套计算,我们预计所需大型压铸机约为 2800 套。

按照压铸机单价 0.8 亿元计算,整体市场容量为 2240 亿元,按照十年使用寿命计 算,我们预计年均大型压铸机市场规模约为 224 亿元。压铸设备标的有力劲科技、 伊之密等国内压铸机龙头。 国内压铸机厂家约 100 家,具备一定市场规模的约有 20 家,主要分布在沿海地区。 2001 年-2010 年我国压铸机产量从 1960 台增长为 5580 台。

国内企业布局大型压铸机。我国压铸机起步较晚,压铸吨位和精度相较于国外有一 定差距。随着压铸机国产化推进,国内企业布局大型压铸机。2021 年 4 月,力劲 集团在其宁波压铸机生产基地(宁波力劲科技有限公司)发布了 DREAM PRESS 系列 9000 吨巨型压铸机。海天金属 HDC8800T 超大型智能压铸机于 2021 年底 装配完成。HDC8800T 海天 HDC8800 吨压铸机及周边配套装备,可实现包括新 能源汽车在内的车身、底盘等大型结构件一体化。

下游零部件:预计 2030年全球乘用车零部件一体压铸规模为 5100-6800 亿元

假设 2030 年全球乘用车销量为 1 亿辆,新能源渗透率为 50%,一体压铸可应用的 部位为前中后底板、电池包、电机电控壳体、副车架、车门*4、后盖共计 9 个部位。 假设新能源车一体压铸渗透率为 60%,传统车一体压铸渗透率为 30%,则汽车零 部件压铸量约为 3.4 亿套,假设单价为 1500-2000 元,则全球市场一体压铸市场 规模约为 5100-6800 亿元

根据中国铸造协会数据,我国有 3000 多家压铸企业,汽车压铸件占压铸业总产量 70%,铝合金压铸件占车用压铸件超 80%,格局较为分散。

铝压铸进入壁垒较高,国内铝压铸企业均有自身优势领域。铝合金压铸行业属于资 金与技术密集型行业,生产过程中的零件设计、模具制造、压铸、精密加工、工艺 优化等各环节均需要长期的技术积累,另外相关模具与压铸设备也需要大量资金投 入,市场进入壁垒高。广东鸿图主要做中大件包括动力总成系统、传 动系统和新 能源汽车的结构件。鸿特精密的主要产品是应用于汽车发动机、变速箱及底盘制造 的铝合金精密压铸件及其总成。爱柯迪的产品以中小件为主,覆盖雨刷系统、转向 系统、发动机系统、传动系统等,主要客户是一级供应商,变速箱和拨叉的市场份 额排名第一。

材料 方案 设备构成技术核心,自主零部件厂商具备先发优势

材料:独家铝合金材料构成特斯拉一体压铸技术壁垒。早在 2015 年 12 月,特 斯拉就聘请了铝合金专家查尔斯·柯伊曼,令其负责特斯拉的材料工程团队。特 斯拉研发的铝合金材料是独家配方,具有强度高、导电性强的特点,因此稳定 性优异。由独家合金材料压铸而成的后底板总成不需要再进行热处理,可直接 进入下一工序,制造时间由传统工艺的 1-2 小时缩减至 3-5 分钟,极大的节省 了所需的生产时间,且能够在厂内直接供货。这一新型铝合金材料是特斯拉的 独家专利,保证了特斯拉在一体压铸应用上的技术壁垒。

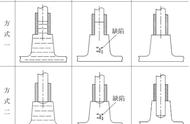

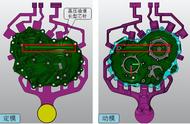

方案:压铸方法专利有效促成大型部件落地。特斯拉申请专利:汽车车架的多 向车身一体成型铸造机和相关铸造方法。此方法独创地将一套固定的模具放置 在中心,四套可以移动的模具放置在四个不同方向。可移动的模具通过液压设 备分别与中心固定好的模具贴合,并共同形成一个封闭的空腔。熔融状态的铝 合金分别从四个移动模具上的浇筑口压入模具空腔,铝合金在空腔内流动、汇 合,最终铸成大型的一体式压铸结构零件。