一体压铸应用范围有望延伸,新能源应用趋势强

按照白车身 3000 个焊接当量计算,白车身连接装配工艺成本相对于钢制车身的增 量为 1200-1800 元/台,而传统钢制车身的焊装成本不超过 1000 元/台,铝制白 车身的焊装成本是钢制白车身的 3 倍,原材料成本是钢车身的 4-5 倍,成本是制约 铝合金应用的重要原因。一体压铸在降低原材料用量的同时,节省了焊装成本。

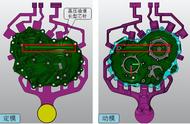

前中后底板有望 3-5 年内实现一体化压铸。市场上目前采用一体化压铸工艺的主要 是后底板,特斯拉已生产出一体化压铸的前底板。据业内专家估计,未来中底板也 能有望能实现一体式压铸,大概还需要 2-3 年的时间,主要取决于 CTC 技术的实 现。中底板需要的压铸吨位比前后底板要更大一点,前后底板批量生产之后再考虑 中底板,有望在未来 3-5 年将前中后底板一次做起来。前中后底板是整个白车身最 核心的部分,A 柱、B 柱应用一体化压铸工预计时间会更长一点。整个白车身一体 化压铸关键在于前中后底板能不能连起来。

一体压铸将扩展至白车身、四门、后盖等。当前汽车用铝主要集中在驱动系统、变 速箱、传动系统、制动系统等位置,随着技术的进一步提升,应用范围将逐渐延伸 至引擎盖、挡泥板、车门、后车厢、车顶、整车身等现以钢铸件为主的大型部位, 渗透率进一步提高。汽车用铝在汽车行业主要以压铸、挤压和压延三种形态投入使 用,其中压铸件用量占比约 80%。未来,一体压铸工艺将主要取代白车身、四门、 后盖结构件的冲压和焊接环节,适用范围和占比均有望提高。

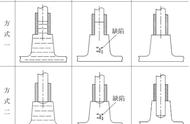

新能源领域一体压铸有望拓展至车身结构件、新能源电池包、副车架。1)普通压 铸的缺陷难以控制,在前期一般在车身中运用在减震塔 、 ABC 柱接头 、纵梁连 接处等接头部位。随着材料升级、工艺优化、设备智能化大型化的发展及大型压铸 模具的技术成熟,以特斯拉为代表的理念先进企业正在越来越多地尝试将车身的零 件进行合并,由冲压 焊接工艺改成一体压铸成型的工艺。2)针对车身结构件的 一体式压铸并非一体式压铸的主要方向,该工艺现在更多运用在底盘、电池包等本 身结构或者零件小一些的部位,采用一体式压铸的方式可以提升强力性、提高效率、 降低成本。3)目前新能源车最有可能用一体化压铸的一些零部件,一是车身结构 件,如特斯拉 Model Y 车型一体式压铸后车体的案例;二是新能源车的电池包,为电池包形状相对比较规则,采用一体式压铸比起普通压铸效果会高一些,成本 会低一些;三是副车架等,2015 年北美汽车工业协会报告指出, 铝合金在副车架 上的应用在未来几年内将会大幅提升,存在一体式压铸的可能性。

电动智能时代,车型迭代加速,车身一体压铸大势所趋

传统汽车的车型迭代以硬件迭代为主,生命周期一般为 5 年。传统燃油车属于 机械集合体范畴,汽车产品大多是“交付即终点”,车厂一般不会对已交付的产品 进行升级。传统汽车的升级迭代大多仅针对于新出厂的产品,且一般要等到改 款期或换代期,迭代时主要考虑:动力总成、造型设计和底盘系统。

电动智能时代,汽车成为可迭代升级的新智能终端,迭代周期缩短至一年一次。 智能化时代,芯片、传感器、电子电器相关的零部件越来越多,汽车不再是“交 付即终点”的产品,而是逐渐智能、开始具备可升级的能力,成为可持续迭代升 级的新智能终端。智能电动汽车在迭代更新时主要关注:电动力总成、智能座 舱和自动驾驶。

电动智能时代,品牌的产品差异化至关重要,产品需具备持续进化的能力。智 能时代,产品差异化决定了品牌的竞争力,因此各品牌都重点强调数据的积累 和功能的迭代。在未来,汽车产品将从静态转向动态,在其完整的生命周期中 不断进化,形成动态学习的过程,品牌也将基于此建立新的技术壁垒。

软件端:特斯拉早已具备整车 OTA 功能。OTA 具备三大基础功能:潜在问题 改善、全新功能导入和交互界面逻辑优化。通过 OTA 功能,可以实现车载娱乐 系统、应用程序的升级,还可以对 ECU 进行软件更新,包括电池管理系统、电 驱控制单元、整车控制单元等。OTA 功能的成熟将加大软件端的迭代速度。

硬件端:一体压铸硬件标准化程度更高、开发周期更短,适应电动智能时代的 特性。一方面,一体压铸技术可以通过精度控制,提升硬件标准化程度;另一 方面,一体压铸技术可以缩短车型开发周期,将开发流程从 6 个月压缩至 2-3 个月。因此,一体压铸能加快硬件端的迭代速度,使其与软件端更新匹配,符 合电动智能时代的趋势。

2 零部件:铝压铸件向大型化、一体化发展汽车在轻量化设计需求的驱动下,关键零部件朝着薄壁、高性能、大型化等方 向发展,压铸技术在汽车中的运用从小件逐步往高压压铸、大型化、一体化的 大件发展。未来,随着铝合金材料应用技术的进一步提升,其在汽车领域的应 用范围将逐渐延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等现以钢 铸件为主的大型部位。

轻量化大势所趋,单车用铝量提高

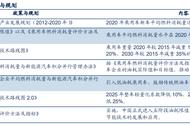

工信部发布的平均油耗目标逐年降低,迫使汽车厂商进行轻量化改革。根据国 家工信部发布的平均油耗目标,2020 年的目标为 5 升/百公里,相比 2015 年的 6.9 升/百公里,降幅较大,要求越来越高。 轻量化作为汽车节能的关键技术之一,有显著的节能效果。据实验,汽油乘用 车减重 10%可以减少 3.3%的油耗,减重 15%可以减少 5%的油耗;柴油乘用 车则可以分别相应减少 3.9%和 5.9%的油耗;电动车(包括插电式混合动力车) 也可以分别相应减少 6.3%和 9.5%的电能消耗。