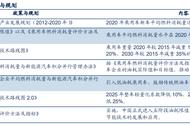

铝合金是轻量化的最佳解决材料。根据初步测算,铝合金用量达到 250kg 相当于 减少了 500kg 的汽车用钢量。对于一辆 1.5t 的乘用车,则相当于在现有水平上减 少了 30%左右的重量,将燃油效率提高了 20%以上,效果显著。 根据中国汽车工程学会规划,车辆整备质量在未来将快速降低,单车用铝量快速 上涨。根据中国汽车工程学会,2020 年车辆整备质量相较 2015 年将减重 10%, 单车用铝量达到 190kg;2025 年车辆整备质量相较 2015 年将减重 20%,单车用 铝量不低于 250kg;2030 年车辆整备质量相较 2015 年将减重 35%,单车用铝量 不低于 350kg。

新能源电动车为了减重以提高续航,对铝合金需求大。新能源汽车市场增长迅速, 渗透率逐年上升。根据中汽协公布的数据,2018 年全国乘用车销量为 2808.1 万辆, 其中新能源车销量为 105.3 万辆,渗透率为 3.75%;2020 年全国乘用车销量为 2017.8 万辆,其中新能源车销量为 136.7 万辆,渗透率上升至 6.77%。新能源汽 车追求轻量化,为达目的,铝合金是其最可取的制造材料。新能源汽车的铝合金部 件主要有车身、车轮、底盘、防撞梁、底板、动力电池和座椅等,其中车身包括用 高性能铝材制作的车身骨架和用高精铝板制作的蒙皮及车门。

综合考虑工艺难度、制造成本、维修成本及强度,当前钢铝混合车身主要应用于 中高端车型。极狐 αT 车身基于 ARCFOX 全新 IMC 架构打造,其下车身采用了全 铝结构,铝制用材达到了 80%以上;车身铝合金后纵梁结构,实现多件集成一体 式结构设计,单件尺寸达到了 1.3 米。同时, ARCFOX αT 还开发了二次抽真空 高压压铸工艺及专项热处理工艺,成功地将压铸铝延伸率提升至 12%、弯曲角至 60°,强度远远高出标准。(报告来源:未来智库)

未来,将有更多不同部位的零件被集成制造,单车价值将从 3000 元提升至 6000元以上,铝压铸车身结构件的应用车型也将从 35 万(市占率 8%)以上向下渗透至 20 万区间(市占率 30%),渗透率有望从 8%提升至 30%。

从白车身部位来看,防撞梁、发罩铝合金的铝合金应用门槛最低,其次是行李箱盖、 翼子板及其它覆盖件。包括 B 柱、纵梁、门槛、顶盖纵梁等关键传力结构件在内 的白车身本体对设备成本、节拍、连接工艺质量控制都有较高要求,应用铝合金相 对较难。目前已知已经在开发或已经在应用铝合金材料的有:电池托架、减震塔、 后 A 柱、D 柱、门框、座椅、后桥、后纵梁等。

车身用铝行业增长空间巨大。根据国际铝业协会的计算,纯电动车用铝最高可达 361.3kg,占整备质量的 33.1%。2018 年单车用铝为 128.4kg,渗透率(实际用铝 /理论用铝最大值)为 31%,预计 2025 年单车用铝达到 226.8kg,渗透率为 50%; 2030 年单车用铝达到 283.6kg,渗透率为 56%。

汽车铝压铸件向大型化、一体化发展

汽车压铸工艺主要分为铸造、锻造、冲压三大类。

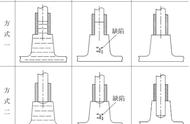

1)铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后, 以获得零件或毛坯的方法。分为压力铸造、挤压铸造等。采用铸造工艺生产的 零件主要为壳体类和支撑类,

2)锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具 有一定机械性能、一定形状和尺寸锻件的加工方法。采用锻造工艺生产的零件 主要为力学性能要求较高的零件,例如车轮、底盘悬架系统控制臂、转向节、 空调压缩机涡旋盘等。

3)冲压是将原材料用合适的冲压模具冲压成型。是在常温下用冲床等机器将半 成品做成成品的过程。汽车制造中 60%-70%的金属零部件需要经过塑性加工, 冲压是重要的手段,如各种覆盖件、车内支撑件、架构加强件,以及发动机排 气管及消声器、空心凸轮轴、油底壳、发动机支架、框架结构件、横纵梁等。

4)在汽车铝合金压铸工艺中,压力铸造占比 80%左右,铝合金挤压件和铝合 金冲压件各占 10%左右。

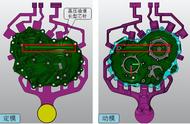

高压铸造:高压铸造模具可以反复利用,通过模具内的冷却系统可以实现快速 成型并连续生产,且可以保证更好的强度以及精度。主要应用于发动机缸体、 变速箱壳体、油槽、发动机支座和跨车梁等结构件。

真空压力铸造:许多结构件装在车身结构的节点上并与其他构件连接形成抗变 形的高强度框架,这类结构件通常具有尺寸大、壁薄、结构复杂等特征。所以 对汽车结构件的力学性能要求高.常规压铸工艺生产的铸件无法满足此类要求, 需要采用高真空压铸工艺。目前国际上大多数豪车对该技术均有不同程度的应 用,如:奥迪 Q7、 奥迪 A8、讴歌 NSX、阿斯顿·马丁 DB11、凯迪拉克 CT6、 奔驰 AMG GT 等。菲亚特、保时捷卡宴、宝马 4/5/6 系车型上都安装有高真空 压铸铝合金副车架。

低压铸造:除车轮和缸盖外,该工艺主要用于汽车悬架系统、转向系统、行驶 系统的轻量化构件生产,迄今已在国外高端汽车的上述系统的铝合金构件生产 上得到批量应用,达到了极好的轻量化和提高车辆驾乘性能的效果。在国内, 除车轮、缸盖外,底盘和悬架系统其他方面的应用较少。

挤压铸造:随着新能源汽车的发展和汽车轻量化的需要,先进的挤压铸造技术 在汽车结构件上的应用将越来越广泛,如控制臂类、摆臂类、连杆类、发动机 支架、轮边支架类等底盘件已部分应用铝合金材料制造。可取代部分锻造生产高性能复杂结构件。

从各类压铸工艺参数比较来看,高压压铸生产效率高、强度、精度高的特点的 优势,是铝镁汽车铸件的理想选择。根据 LP information 的研究,高压压铸全球 市场规模将从 2019 年的 1.19 亿美元增长至 151.8 亿美元。

铝合金压铸件向大型化、一体化发展。汽车用铝在汽车行业主要以压铸、挤压 和压延三种形态投入使用,其中压铸件用量占比约 80%。目前,国内外汽车用 铝合金压铸件应用范围已用于结构件、受力件、安全件和装饰件等,主要包括: 热交换器、空气压缩机活塞、引擎副框架、悬挂部件、刹车部件、驾车轴、车 身结构部件、轮毂、尾部面板、仪表盘、玻璃边框、配电系统、发动机盖、保 险杠。未来,随着铝合金材料应用技术的进一步提升,其在汽车领域的应用范 围将逐渐延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等现以钢铸件 为主的大型部位。

3 铝压铸行业空间广阔,产业链迎来国产化机遇上游铝材:预计 2030 年全球乘用车车辆用铝市场规模达 3630 亿元 2016 年乘用车单车用铝约为 110kg,预计到 2025 年将达到 187kg,到 2023 年将 达到 242kg。据此计算,2016 年中国乘用车车用铝为 269 万吨,到 2025 年将达 到 468 万吨,2030 年达到 726 万吨。

2016 年乘用车单车用铝约为 110kg,国际铝业协会预计到 2025 年将达到 187kg, 到 2030 年将达到 242kg,CAGR 为 5.8%。2016 年全球乘用车产量为 7239 万辆, 假设到 2025 年全球乘用车产量为 8000 万辆,2030 年全球乘用车产量为 1 亿辆。 据此计算,2016 年全球乘用车用铝为 796 万吨,到 2025 年将达到 1496 万吨, 2030 年达到 2420 万吨。2016 年中国乘用车车用铝为 269 万吨,到 2025 年将达 到 468 万吨,2030 年达到 726 万吨。