【概述】

针对变速箱侧盖深高压油道孔压铸成型过程长抽芯针变形和偏摆问题,研究了压铸工艺、模具结构和抽芯针的材料对其变形和偏摆的影响。结果表明,浇注方案和关键工艺参数选择对减少长抽芯针变形和偏摆非常重要。长抽芯针定位稳定性、针与针套分段式配合结构、高压冷却结构均可降低长抽芯针变形和偏摆的可能性。高强度材料的长抽芯针可降低长抽芯针变形和偏摆的可能性。

【研究亮点】

结合了广东鸿图高精密压铸铝合金铸件变速箱侧盖的实际生产情况,为了减少长高压油道对应的长抽芯针在压铸生产过程中的变形和偏摆,针对高精密压铸铝合金铸件变速箱侧盖的压铸生产工艺、模具结构、长抽芯针材料性能进行了研究,并提出了改进措施。实践表明,深高压油道孔(长度大于250 mm)采用压铸毛坯一次成形,无需再进行机加工。

【研究背景】

随着汽车行业的快速发展和节能环保形势要求,汽车铝合金轻量化实现了飞速发展。因此,高精密压铸铝合金铸件需求量越来越大,所要求的产品品质也越来越高。压铸铝合金缸体、阀体、壳体、变速箱侧盖等铸件均设计大量高压油道孔。针对致密性要求高的高压油道孔,倾向于采用压铸毛坯一次成形,需要设计长抽芯针。而在压铸成形过程中,长抽芯针容易出现变形和偏摆问题。铝合金压铸件在压铸成形过程中导致长抽芯针发生变形和偏摆的原因很多,但目前针对此问题的报道较少。

【铸件分析】

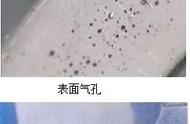

高精密压铸铝合金铸件变速箱侧盖,铸件质量为3.26 kg,材质为ADC12铝合金,外轮廓尺寸为404 mm×304 mm×100 mm,浇注质量为6.1 kg,其中高压油道孔长为262 mm,直径为φ10 mm,整个油道壁厚要求大于3.5 mm,油道在298 kPa的空气压力下,泄漏量小于0.81 mL/min。在压铸生产过程中,浇注系统设计、关键压铸工艺参数选择等,对高压油道孔对应的长抽芯针变形和偏摆都存在影响。

【浇注系统及压铸工艺参数设计】

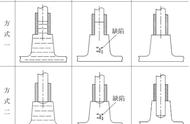

通过对此变速箱侧盖进行模流分析确定最优浇注系统方案为多点进浇方式。

图1 浇注系统

按照以上浇注系统方案开展模流分析,结果见图2。

图2 模流分析

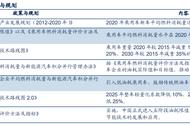

其他条件控制不变,通过调节铝液温度、模具温度、喷涂时间、冷却时间来看铸件内部质量以及高压油道长抽芯针表面烧伤粘铝。

结果发现,方案1~4合格率分别为56%、86%、80%、100%;高压油道长抽芯针表面无烧伤粘铝。经过对以上4种方案调试验证,在保证铸件内部品质的同时,又要保证长抽芯针表面外观,最优的参数:铝液温度为660 ℃,模具温度为150 ℃,喷涂时间为17 s,冷却时间为11 s。

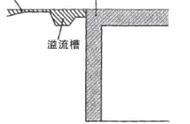

【模具设计】

高压油道长抽芯针结构主要包括长抽芯针定位结构、针与针套配合结构、长抽芯针高压点冷结构。

长抽芯针用T型连接结构(长抽芯针与连接杆是配合连接)不会导致针向前造成壁位薄;长抽芯针进入型腔位置有面限位保证长抽芯针成形长度尺寸,不会出现过程抽心向前移动的情况;长抽芯针有前后两个部件定位,不会出现长抽芯针的抽离和插入动作的偏摆。因此,此长抽芯针定位稳定,在生产过程中造成抽芯针偏摆的可能性较小。