图2 挤压销方式一示意图

图3 挤压销方式一示意图

3.2 挤压销和销套的设计标准

挤压销技术要求:

(1)型 面 及 配 合 段 ALTiN 处 理 , 深 度 0.006~0.008mm, 表 面 硬 度 2,700~3,000HV, 内 部 硬 度 48~50HRC。

(2) 型面及配合处粗糙度值Ra0.4μm, 其余Ra1.6μm。

挤压销配合段长度≥销套内孔配合段长度 (按铸销标准设计) 挤压行程 10。

销套技术要求:

(1)型 面 及 配 合 段 ALTiN 处 理 , 深 度 0.006~0.008mm, 表 面 硬 度 2,700~3,000HV, 内 部 硬 度 50~52HRC。

(2) 内孔配合处粗糙度值Ra0.4μm, 型面及外圆配合处粗糙度值Ra0.8μm, 其余Ra1.6μm。

经验证, 按上述规范制作的挤压销和销套批量生产过程中没有出现挤压销卡滞现象。

3.3 挤压结构增压油缸的选择规范

局部挤压的增压压力最小在2,000kgf/cm 2 以上,根据经验增压压力在3,000~6,000kgf/cm 2 范围内增压效果最理想。

P LSQ =P MC ×A CYL ×KA 铸销

式中 P LSQ — —施加在压铸件上需增压部位的压力

P MC — —压铸机系统压力

A CYL — —局部挤压油缸截面积

A 铸销 — —增压销的截面积

K — —一般取1.5或2

根据经验数据:局部挤压时, 增压销增压压力一般为系统压力的20~30倍。

即:P 铸销 / P 系统 = 20~30

FA 铸销:FA 油缸= 20~30

D 油缸 /D 铸销 = 20-30 ≈4.5~5.5

通过以上可知, 当挤压销直径为 ϕ 10mm时, 一般选择缸径 ϕ 50mm的油缸推动挤压销实现压铸件的局部挤压即可。

4 局部挤压在压铸件中的应用示例

4.1 挤压方式一的应用示例

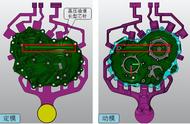

如图4中①、 ②处所示, 压铸件2处 ϕ 30mm的凸台区域有4个螺纹孔与斜油道相连,4个孔最小间距2.6mm, 加工后不允许互渗, 常规的铸销预铸加冷却方案无法解决距离如此靠近的压铸件小孔间泄漏问题,因此此处考虑采用局部挤压技术提高压铸件组织致密度, 防止压铸件内部出现缩松缺陷, 保证压铸件内部质量。

图4 压铸件成品状态

此处设计挤压结构需将压铸件凸台上的4个小孔全部取消预铸, 根据简易增压体积计算方法, 最终选择 ϕ 16mm的挤压销, 挤压深度10mm来解决4小孔间的泄漏问题, 挤压后毛坯状态如图5中③、 ④所示, 图中黑色区域挤压残留需要在毛坯状态去除。

图5 压铸件毛坯状态图示

此压铸件由于压铸件凸台上的4个小孔靠近凸台边缘, 为保证压铸件凸台边缘的内部质量, 挤压销端面面积没有严格按照挤压销影响范围选择挤压销端面面积, 但增压体积与计算相符, 结果证明只要增压体积满足需求, 挤压销的规格可根据压铸件实际结构调整。

压铸件铸销预铸、 挤压销挤压前后X光对比图如图6所示, 直接预铸时4个小孔间有轻微的缩松缺陷,当不预铸不挤压时凸台缩孔非常严重, 压铸件直接报废, 设计局部挤压结构后凸台处缩孔、 缩松X光下不可见。经验证铸销预铸状态下压铸件加工后气密性检测全部不合格, 浸渗后100%合格, 无预铸状态的压铸件X光检测后直接报废, 而增加挤压后压铸件加工后气密性检测100%合格, 无需浸渗。