新能源渗透率提升驱动需求加速,三电技术迭代提升技术门槛。随着新能源汽车渗透率快速提升,续航里 程问题是新能源汽车积极布局轻量化技术的重要推手。特斯拉在 Model Y 车型首次尝试使用一体压铸结构件选 择后底板进行压铸,很大原因是这个部位碰撞受损的几率小,而前车身和后车身的零部件对压铸件的抗撞等性 能要求更高,对远浇端和近浇端性能的一致性也更苛刻,这些都对大型车身件乃至整车身的一体化压铸技术提 出了更高的挑战。新能源汽车三电系统通常占新能源汽车整车重量的 30-40%,三电系 统的轻量化是新能源汽车实现轻量化和提升续航的关键路径。随着整车厂对进行三电系统进行一体化设计,如 高压三合一(DC-DC 直流转换装置、OBC 车载充电器、PDU 高压配电箱)、驱动三合一(电机、电机控制器、 减速器)等,多合一装置的结构日益复杂,对适用于多合一装置的铝压铸壳体的结构、精度和性能的要求也愈 发严格。因此采用一体化压铸技术生产结构复杂的铝制车身结构件、三电系统缸体和壳体需要更先进的工艺和 更长久参数积累来保证铸件的良品率。新能源客户需求的日益多样化和高标准化,促使了铝压铸企业的技术分 化和赛道竞争。汽车精密压铸件行业的技术壁垒呈现不断提高的趋势。

3.2.2 原材料壁垒:新型铝合金材料是一体化压铸的基础

大尺寸叠加复杂结构提高流动性要求,降低流长放大裕度抵消远端性能下降。一体化压铸的车身件通常具 有尺寸大和结构复杂等特征,因此压铸过程中铝液在模腔内的流长较长,需要原材料具有良好的流动性。同时, 一体化压铸件需要满足车身不同部位对受力、强度以及韧性的不同要求。强度相关的结构件,抗拉强度通常≥ 210mpa,伸长率≥ 7%。韧性相关的结构件的抗拉强度通常≥180mpa,伸长率≥10%;然而随着流长增加,原 材料充填远端的力学性能会有所下降,甚至与充填近端产生巨大差异,难以保证产品力学性能上的一致性。当 前一方面可以在不改变产品结构外形的基础上,可以通过降低流长来大幅度提高充填末端的力学性能。从材料 改良的角度,可以通过不断提高原材料的基础力学性能来抵消充填远端在力学性能上下降,通过放大原材料的 性能裕度来满足一体化压铸产品的尺寸越来越大的要求。

不同系列铝合金性能差异较大,流动性和力学性能平衡是关键壁垒。传统的汽车压铸铝合金包括 Al-Si、Al-Cu 和 Al-Mg 三个主要系列。(1)Al-Si 合金:Si 元素的加入可以改善流动性。增加 Si 的含量话可提高铝合金的耐 磨性、硬度和强度,降低收缩率,但导电性也会降低。含硅达到 16%至 18%的合金可以做发动机缸体。(2)Al-Cu 合金:Cu 可以通过固溶强化和时效强化提高合金的强度,有较高的热处理强化效果和较好的热稳定性,适合铸 造高温下使用的零件,具有较高的机械性能,较好的切削性;但缺点是铸造性能较差,易产生裂纹,耐蚀性也 不好。(3)Al-Mg 合金:铝镁合金中镁元素占比大于 5%,具有较好的抗拉强度和硬度,抗腐蚀性好。不同系 列的铝合金材料虽然应用成熟,但性能差异较大。为保证流动性,应用于一体化压铸的铝合金需要保有一定量 的硅元素,但压铸后形成的粗晶硅又会严重影响材料的力学性能,这就需要加入不同的其它合金元素来细化晶 粒。这又会增加材料成本,导致产品成本的大幅增加,无法批量运用。现有量产运用的材料都有着专利壁垒。

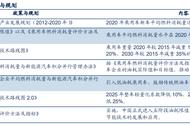

热处理可能降低一体化产品良率,免热处理材料进一步提升技术含量。传统的铝压铸车身件为满足高延伸 率性能,通常需要进行热处理,但是随着一体化铸件尺寸越来越大,进行热处理时容易发生形变导致良品率降 低,因此需要开发免热处理的铝合金材料。通过在现有合金的基础上添加新的微量元素或者调整微量元素比例 以改善材料性能是免热处理材料的开发的主流路径。特斯拉、美国美铝、德国莱茵菲尔德、立中集团、帅翼驰 集团、华人运通与上海交大等企业均有布局。以立中集团研发的免热合金为例,免热合金含有更高硅量,无需 经过热加工即可具备更高强度。特斯拉自研的新型铝合金材料强度可以调整至 90MPa 到 150Mpa,导电性可以 达到 40% IACS 到 60% IACS。各家均对新材料配比严格保密,一旦新型免热处理材料配方试制成功并获得专利 授权即可对竞争对手形成先发优势,进一步筑牢竞争壁垒。

3.2.3 设备壁垒:一体化压铸需要大型化设备和定制化模具

压铸机是铸件生产的核心设备,吨位提升推高生产难度。压铸机属于标准化机器,根据安装的模具不同以 生产多样化零部件产品。根据工艺方式,压铸机分为热室与冷室压铸机,其中热室压铸机的自动化程度高,材 料损耗少,生产效率比冷室压铸机更高,但受机件耐热能力的制约,目前还只能用于锌合金、镁合金等低熔点 材料的铸件生产,主要用于小型铝、镁合金压铸件的生产。而冷室压铸机由于熔点较高,当今广泛使用的铝合 金压铸件只能在冷室压铸机上生产,1000 吨以上的大型压铸机均为冷室机。压铸机合模后,通过压射系统将高 温熔融金属液快速地充填至模具中,在压力作用下使熔融金属液冷却成型,开模后可以得到固体金属铸件。压 铸机、压铸模具与配套的熔炼炉、机边炉、取件和清理喷雾机器人、切边设备、机加工机床、检测设备、冷却 系统、排气系统等周边设备组合在一起,形成压铸岛。根据锁模力,压铸机分为小型(160-400 吨)、中型(400-1000 吨)、大型(大于 1000 吨)和超大型(大于 5000 吨)压铸机。

一体化压铸要求更高工艺水平,压铸机吨位不断突破提升。目前量产的铝合金单体压铸结构零件,如后纵 梁、减震塔、尾门内板以及门框加强板等,形状规则,结构紧凑,型面变化小,料厚相对均匀,因而易于压铸。 但一体压铸零件包含了整车左右侧的后轮罩内板、后纵梁、地板连接板、梁内加强板等零件,型面、截面以及 料厚的变化都更加剧烈。因而一体式车身对工艺上的流态、压射比压与速度等参数的控制更加严格,对设备的 精准与阈值、模具的抵抗冲击变形能力要求更为苛刻。当生产乘用车和商用车的变速箱外壳与发动机缸体等铸 件时,压铸机的锁模力大致要求在 5000 吨以内。随着一体化压铸技术的不断突破以及行业对轻量化的需求,一 体化压铸的车身结构件尺寸逐渐增大,需要的压铸机的吨位相应提升。因此一体化压铸工艺所需的大吨位压铸 机仍是制约企业量产的重要因素,但随着压铸机不断地吨位突破,该难题即将解决。以特斯拉为例,已将一体 式压铸技术作为标准工艺进行布局,14 台一体式压铸设备分置于四家工厂,其中,德州工厂计划引进 1 台 IDRA 8000 吨级的压铸设备,和 IDRA 联合研发 12000 吨超级压铸机也在进行中。

国产大吨位压铸机具备国际竞争力,压铸厂商积极布局大型压铸机。力劲集团率先突破 6000 吨合模力的大 型压铸机成为特斯拉全球供应商,其与子公司意德拉交付与未交付的 6000-9000T 不同吨位的超大型压铸单元订 单近 30 台(套);2021 年 4 月,美利信科技&海天金属 8800 吨压铸机全球首发,让国产大吨位压铸装备拥有 了更强的国际竞争力。目前,文灿股份与力劲集团签订《战略合作协议》,拟采购包括 6000T 在内的 7 台大型 压铸机,用于研发及生产车身结构件、一体化电池盒托盘、电机壳、变速箱壳体等,其中 6000T、4500T 型号共 2 台 压铸机已通过公司预验收。泉峰汽车南京总部的 2700T 和 5000T 压铸机已经进入量产使用状态,马鞍山生产基 地将增设 2000T、2200T(两台)、2700T(两台),3000T、4000T、4200T、4400T、6000T、8000T 各一 台大型压铸设备。爱柯迪拟购入 45 台压铸机,其中 1000T 以上压铸机 35 台,包括了 4 台 4400T、2 台 6100T 、 和 2 台 8400T,以满足中大件压铸产品的生产需求。

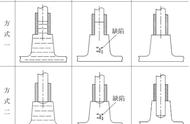

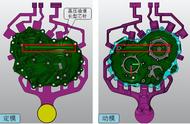

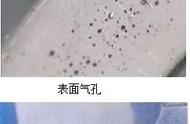

一体化压铸提高了模具壁垒,抗压力和形状设计要求激增。模具的设计与制造是生产一体化压铸件的重要 前端工序,随着压铸机锁模力的提高,一体化压铸件精度的增加以及压铸件“多合一”趋势带来设计复杂度的 上升,模具的角度、热流道和制造成型难度提升,导致模具的抗压力、和形状设计要求激增。(1)抗压力。一 体化压铸的锁模力增强,以前的压铸机锁模力大多在 5000t 以下,随着 6000t、8000t 甚至 12000t 压铸机的不断 普及,模具在工作时将会承受更多压力,从而造成损伤。同时,在金属熔炼和铸件脱模时,模具需要承受各种 维度的拉力和推力的影响,容易造成裂纹,影响模具的使用寿命。(2)形状设计。一体化压铸件往往是将多个 零部件一体化压铸成型,比如长城和比亚迪的“多合一”壳体,所以模具体积更大,金属流通通道更加复杂。 在压铸过程中,金属液将在模具中流动,随着模具结构的复杂化,金属液容易在流动通道的转角处无法充分填 充造成缺陷,同时更加容易产生气泡对良率产生影响。

国内一体化压铸模具逐渐向定制化发展,铝压铸企业基本具有模具自研能力。不同车型大小、空间、结构 存在差异,导致一体化压铸件并不能成为大多数车企通用的标准件,需要根据不同车型单独设计,进行定制化 开发。由于模具壁垒的提高,铝压铸企业纷纷拓展技术团队成立单独的子公司或者部门,加强模具自研和定制 化开发能力,随着一体化压铸的技术推进,铝压铸企业不断加强自主研发,部分龙头企业已经拥有大型和复杂 模具的开发能力,具有先发优势。