图3 企业生产工艺示意流程

(2)事故原因

最初的失控反应很可能是由多种因素组合造成的。值得注意的是,该反应是在高于正常温度条件下开始的,用于启动该反应的蒸汽长时间在现场滞留。而且,利用冷却水来控制反应速率不够及时。

调查发现,操作人员没有充分评估反应器存在的危险,并采取适当的控制措施。

因此,该反应器未配置足够的冷却能力、可靠的应急停车能力或者通风系统,导致反应温度逐步升高。

(3)重要发现

根据事故调查,该企业在1990年进行过工艺过程变更,采用一次性填加反应剂,而不是分四次填加的方式,以及1996年进行的工艺过程变更中增加了每批次物料的投放量。

这两次工艺变更可能为温度超标创造了更多的机会。但是,这些变更均未遵守该企业的变更管理程序(MoC)的规定。

该公司的原始研究结果中记录有两个放热化学反应:

——在 38°C起始温度下,启动希望的放热反应,以生成染料产品并在大约 75°C 温度下加速该反应,以及

——染料产品热分解引发不希望的放热反应,该反应在 195°C 起始温度下启动。

关于发现有分解反应的信息并没有沟通传达给生产场地操作人员。

虽然在之前完成的 32个生产批次中,有 8 个批次发生过温度控制问题,但是企业操作人员对这些事故隐患未进行过任何分析评估。

反应器的冷却系统未配置足够的冷却能力,安全控制放热合成反应。同样,反应器的压盖太小,如发生两种预计的失控反应,无法安全地将反应器中的高压力释放出。

该反应器也没有配备安全设备,如反应器骤冷系统可阻止正在进行的反应或减少其影响。

企业经营者未对操作人员提供足够的培训,说明如果无法控制失控反应,应当如何进行应对,以避免受到伤害。

(4)经验教训

在设计阶段,需要特别注意反应过程的安全操作和控制措施。每个反应过程都需要进行各自的危险识别,以确定影响工艺流程设计和设备决策的适当预防和缓解控制系统。

这些选择取决于许多因素,包括工艺过程参数和物料投入、相邻和相互连接过程和设备、潜在环境释放量及其影响以及人类和环境暴露的可能性。

就此事故案例而言,尽管早在1989年就研究发现,该反应器设施未提供足够的冷却能力或足够的应急停车或通风系统。

反应过程对工艺流程设计、操作、维护和设备的变更,即使是很小的变更也非常敏感。因此,作为变更管理程序的候选项,应当对工艺过程的任何可能的变更进行评估。

如果对所涉及的安全风险有任何疑问,应当执行完整的变更管理程序。

这起事故还违反了若干安全管理制度规范,尤其是在装置启动运行前,应确保对过程危险性分析开展适当培训并记录在案。

确保对所有相关人员提供关于操作规程和操作参数的完整文件和培训,包括如何应对偏差和发生的紧急情况。

系统地调查和分析事故隐患和不安全工艺过程偏差和后续行动(执行实施、文件记录和与所有相关人员进行沟通,以落实产生的任何建议意见)。

了解化学反应相关科技知识现状也有助于预防化学事故。可以提供良好实践导则,如化学过程安全中心出版的《李氏关于过程工业的损失预防(the Lees’ Loss Prevention in the Process Industries)》或其他准则。

但是,该公司的过程安全管理计划并未要求遵守这些出版物规定的要求。

二、对典型事故的综合分析1、防护措施审核清单(1)工艺程序规程是否有完整和准确的详细记录,包括:防止过载的加料速率说明?

——投入的每批反应物料的温度和入口温度;

——pH 控制参数;

——全部化学反应的速率;

——随着温度升高,应当增大的化学反应速率;

——在较宽温度范围内,反应混合物的热稳定性。

(2)程序规程是否明确识别了关键新参数和可接受的范围?

(3)工艺操作人员是否了解工艺过程的工作原理,如何识别偏差及其相关风险?

(4)工艺操作说明书文字表述是否清晰、简洁、明确无误?

(5)程序规程对每一步骤是否给出了适当的危险警告,明确说明必须采取哪些措施,包括已确定的必要安全防范措施?

(6)如果工艺的启动运行偏离了关键参数,程序规程是否清楚地指示操作人员应当如何进行操作?

(7)该工艺过程是否配备了充分和适当的监测关键参数偏离范围的仪器?

(8)化学和物理监测设备是否配置了校准功能,以反映关键工艺参数?

(9)反应混合物中是否存在反应性物料的化学相互作用?如果存在,该信息是否传达给该工艺过程的操作人员?

(10)在工厂作业环境中是否已检测出潜在的反应污染物,如空气污染物、水污染物、铁锈、油和油脂等物质?

(11)操作人员是否接受过该工艺过程相关的全部安全培训,包括工程控制以及降低风险的一般工作规范,如佩戴适当的个人防护设备等?

(12)培训内容是否记录在案,且符合现行工艺要求的最新情况?

(13)历年来对该工艺过程作出过哪些变更?这些工艺变更一直都有记录在案吗?企业是否按要求进行了变更评估管理?

(14)原始规范说明书中是否记录有工艺过程的规模放大(生产量增加)?在实施规模放大之前,企业是否对该工艺过程变更进行了管理?

对一个化学反应进行规模放大时,需要考虑反应容器大小对热量生成和热量去除的影响:虽然反应混合物体积随着反应器半径的立方级增加,但湿热的传递面积仅随反应器半径的平方级增大。

(15)是否设置了高温警报系统并停止加入反应物料? 除了温度控制之外,设计还采取了哪些措施来限制反应速率?

(16)企业是否针对识别物料的潜在反应危险性以及预期和不良反应进行了过程危险识别?危险识别的评估结果是否已传达给操作人员?

(17)采取了哪些减缓控制和应急响应措施(例如,骤冷、通风排气和加阻聚剂)?

(18)如何选择确定的这些减缓控制和应急响应措施? 是否有控制反应速率的重复性缓解措施,如通风排气、独立的后备冷却系统、骤冷措施等? 缓解和应急措施是否与潜在的事故情况相匹配?

(19)缓解和应急设施的尺寸和其他能力规格能否满足发生事故的最严重情景的需要?

(20)是否在该工艺设计中纳入了控制措施,例如采取减半数量批次运行(届时,该批次的温度和任何排气可以通过控制物料的添加来维持)?

2、失控反应及其可能的原因热失控反应是一种对放热反应失去控制的过程。其特点是产热速率、温度和压力逐步不断增大。热失控反应起始于反应产生的热量超过了反应装置除热能力的时刻。

热失控反应可能发生是因为随着温度升高,热量移除速率呈线性级增加,但热量产生速率却会呈指数级增长(见图4)。

图4 热量产生/热量去除速率与温度关系示意图

注:Heat production rate 热量产生速率;

Heat removal rate 热量去除速率; Temperature 温度

由于产生的反应热可以成倍增加,而反应器冷却能力只会随着温度升高呈线性增加。设备冷却能力变得不足,而温度却继续升高,就会引发失控反应或热爆炸。

许多工业装置和炼油生产工艺都存在一定程度热失控反应风险。包括加氢裂解、氢化、烷基化(SN2)、氧化、金属化以及亲核芳香替代工艺。

例如,环己烷氧化生成环己醇、环己酮以及邻二甲苯氧化生成邻苯二甲酸酐的工艺过程,在反应失控会导致灾难性爆炸。

典型失控反应实例可通过下述放热反应加以说明。

一个典型工艺过程如下:在室温下将反应物料加入到反应器中,进行搅拌、加热到反应温度并将反应时间和产出率加以优化。

在反应完成后,将反应器冷却并清空。当该反应器处于反应温度,但冷却系统发生故障时,例如出现电源故障或操作人员失误(忘记开启搅拌器),会发生什么情况呢?

如果此时的反应器中仍存有未转化的原材料,由于继续发生反应,反应器温度会升高。温度升高程度将与存在的未反应物料数量成正比。

在此期间,反应器最后升高达到的温度可能激发二次分解反应。该反应产生的热量可能使该反应器温度进一步升高。

3、一般性原因热失控反应也可能是由于反应混合物最初意外过热后,在较高温度下引发不希望的放热反应造成的。

热失控反应通常是由反应器冷却系统发生故障引起的,但也有其他可能的原因。例如,不正确地混合化学物质、搅拌器故障等。

搅拌器故障可能导致局部加热,进而引发热失控反应。同样,在流动性反应器中,局部不充分混合也会导致热焦点形成,其中会出现热失控条件,导致反应器内物料和催化剂剧烈井喷。设备组件安装不当也是一个常见原因。

对化学反应相关危险性、过程化学和热化学知识缺乏了解也可能导致热失控反应。例如,它可能导致容忍偶尔违反规定的温度和压力参数限值,且操作人员未将该违规行为视为使工艺过程处于风险中。

在工艺过程的寿命期间,工艺过程的设计和维护设计完整性(例如,适当维护、适当升级和更新)对于降低失控反应的风险也是至关重要的。

事故的起因还包括温度控制、搅拌器或其他工艺设备不符合该工艺要求或者由于缺乏维护而发生故障。

现在已开发出许多可以预防失控反应或减轻其影响的技术手段,如添加阻聚剂、大容量紧急通风、骤冷和倾倒系统等。应当根据所涉及工艺的具体需求,适当设计缓解控制系统。

备用电力系统(Redundant electric power systems)对于确保发生停电故障时能够安全完成反应过程非常重要。 众所周知,记录或者试验程序不健全以及培训不足也会助长了失控反应发生。

任何工艺过程或设备的变更都应当接受变更程序管理。生产量增加("规模放大")、一种或多种工艺原材料配方或供应商的变更都被认为是以往发生的失控反应事故的引发因素。

4、失控反应事故的统计数据本期《经验教训简报》提供了对失控反应相关重大事故的观察结果。在编写本期简报时,作者调研了90起相关化学事故,包括欧洲重大事故报告系统(eMARS)中65起重大事故报告;

日本故障知识数据库(Japanese Failure Knowledge Database)中6起事故报告;法国ARIA数据库中10起事故报告;美国化学品安全委员会收集的7起事故调查报告以及英国化学反应危害论坛报道的2起事故案例。

在所选择的事故报告中发现有许多共同特点。例如,至少有7起事故案例没有对变更程序进行适当管理。

此外,在启动操作运行之前,对操作人员进行关于化学反应危险性的培训不足是促成6起事故原因之一。有5起事故没有考虑控制反应速率的缓解措施,如通风系统。

此外,还有一些常见原因或者促成因素(至少发生在2至3起事故中),包括:

——计算公式不正确(配方错误);

——操作人员忘记启动搅拌器或者忘记核查温度 ;

——水或反应物料被一次全部投加(而不是小量多次)或投加浓度错误。

——反应物料粘附在反应器壁上,当人孔被打开时,其发生爆炸。

本文作者认为,这些事故需要吸取的经验教训非常相似,或者有些教训是相互重复的。

事实上,未能适当进行危险性分析和对关键工艺过程控制信息(如工艺参数、控制措施、偏差应对等)缺乏沟通交流,是影响事故事件发生的重要因素。

这些事故案例还表明,缺乏危险性分析,尤其可能导致工艺过程设计不当,控制和缓解措施不足以及未能意识到与规模放大和其他工艺过程变更相关的风险。

选定的事故案例表明了上述这些因素如何启动和影响序列事故事件,有时甚至造成灾难性后果。下面通过图表说明欧洲重大事故报告系统(eMARS)中热失控反应事故相关的工业活动和化工过程情况。

图5 各工业行业失控反应导致重大事故的数量

注:□ general chemicals 一般化学品制造行业; □petrochemical 石油化工行业;

□production and storage of pesticides 农药生产和储存行业;

□plastic and rubber manufacture 塑料和橡胶制造行业;

□pricessing of metals 金属加工行业

如图5所示,受影响最大的工业行业为通常拥有并运行聚合反应和蒸馏工艺过程的一般化学品制造行业(占55% 或有36个案例)。有近20%的重大事故(12个案例)发生在农药生产行业。

图6重大事故涉及的化学工艺过程

注:□Polymerization 聚合反应; □Production of pesticides 农药生产;

□Production of resins 合成树脂生产;□Distillation 蒸馏过程

如图6所示,欧洲重大事故报告系统中事故发生的工艺过程类型中,最常见的工艺类型为聚合物生产和农药生产。其中有20%(12个案例)被列为分批次的生产工艺。

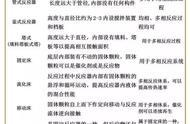

5、标准的事故起因和紊乱波动场景实例根据《李氏关于过程工业的损失预防》第三版的表33.11,下面列出了标准的事故起因和紊乱波动情景实例。

(1)高温下启动或高温下运行;

(2)高浓度反应物料;

(3)溶剂或稀释剂浓度低;

(4)高空作业(High level);

(5)催化剂浓度高;

(6)催化剂浓度低;

(7)工艺增温加热或降温冷却;

(8)暴露接触火焰;

(9)断电;

(10)与通常分离的反应性化学品相互接触;

(11)与对空气敏感或水敏感物料接触;

(12)处理产生灰尘的材料;

(13)潜在累积性或"不良"的反应药剂(例如,在装置启动时);

(14)特殊性启动或停车问题;

(15)催化剂类型、等级或供应商变更;

(16)反应物料相分离;

(17)(催化剂)活性意外丧失;

(18)停留时间变更(包括延长活性中间体储存时间);

(19)高流量;

(20)低流量或无流量;

(21)低启动温度或操作温度;

(22)(气体)流量或压力突然变更;

(23)程序步骤失序;

(24)倾斜罐体操作;

(25)物料变更;

(26)连接装置或共享设备出现干扰;

(27)回收的物流瞬变;

(28)相连装置出现回流或进料紊乱;

(29)热交换器泄漏。

参考文献

[1]Institute for the Protection and Security of the Citizen, European Commission. Major accidents caused by runaway reactions,No 9, June 2016, [2021-9-17], https://ec.europa.eu/jrc/