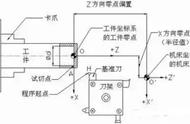

图7 世纪星车削数控系统自动对刀示意图

4世纪星车削数控系统,多刀自动对刀法

上述对刀方法均为相对刀偏法。HNC-21T经过专业人员进行参数的设定和系统调试,还可以让用户选择“绝对刀偏法”对刀。绝对刀偏法在加工程序编制上与前述相对刀偏法略有不同,不必要用G92或G54建立工件坐标系,也不用取消刀补,实例可参见程序O1005。其对刀步骤如下:系统回零后,如图6所示,让各刀分别手动试切一圆柱段,测量直径与长度尺寸后,按图7所示填入在各刀对应刀偏号的试切直径于试切长度栏内,依据在“多刀试切外圆轴段,人工计算获得刀偏置法”中讲述的原理,系统软件能自动算出各刀对应程序原点的机床坐标,从而达到自动对刀的目的。这种对刀方法最快捷,特别适合于工业生产。

5几种精确对刀方法小结

精确对刀阶段总的思路是“自动试切→测量→误差补偿”。误差补偿分两种情况:对于基准刀MDI运行或步进移动刀架补偿其程序起点位置;对于非基准刀补偿其刀偏置或磨损值。为避免记录混乱,设计表2所示的表格记录并计算数值。

表2 试切法对刀记录表(单位:mm)

1. 基准刀修正程序起点位置后,再单独修调各非基准刀刀偏置法

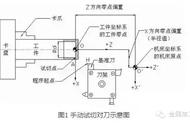

如图3所示,对刀步骤如下:

1)基准刀处于粗略对刀后的程序起点位置,将各非基准刀刀偏置输入到刀偏表的相应位置。

2)调用加工ΦD2×L2的O1000程序试切。

3)测量切削轴段的直径与长度,与程序指令值比较,求出误差。

4)步进移动或MDI运行误差值,修调程序起点位置。

5)根据测量尺寸,动态修改O1000程序下划线的指令数值并保存程序,重复步骤(2)、(3),直至基准刀程序起点被修正在精度允许范围内为止,记录修正后程序起点的机床坐标并将坐标置零。

6)分别调用O1001(1、4号刀)、O1002(3号刀)程序试切,测量各段直径ΦDi和长度Li(i=1,4,3)。

7)按表3所示方法进行误差补偿。

8)重复步骤(6)至步骤(7),直至加工误差在精度范围内,基准刀停在程序起点位置不再移动。

表3 自动试切圆柱轴段的实际测量尺寸与程序指令值的误差补偿举例(单位:mm)

2. 各刀分别修调程序起点位置法

此法的对刀原理为:各刀均修正其程序起点位置,从而间接保证对准同一程序原点位置。

如图3所示,对刀步骤如下:

1) 2号基准刀处于粗略对刀后的程序起点位置,且将各非基准刀刀偏置记录后均修改为零。

2)至(5)步与第一种精确对刀方法的同序号的对刀步骤相同。

(6)分别换非基准刀,把粗略对刀记录的刀偏置当作非基准刀程序起点的相对坐标,调用O1000程序试切,分别测量各段直径ΦDi和长度Li(i=1,4,3),与程序指令值比较,求出差值。

(7)步进移动或MDI运行刀架进行误差补偿,分别修调各非基准刀的程序起点位置。

(8)重复步骤(6)和(7),直至各非基准刀程序起点的位置在精度允许范围内为止。

(9)将CRT显示的相对坐标当作新刀偏置,输入到刀偏表的对应刀偏号的X、Z偏置栏内。此法简单方便,修正的刀偏置直接由CRT显示的机床相对坐标得到,避免了人工计算的失误,对刀精度较高。

3. 修调基准刀程序起点位置后,再同时修调全部非基准刀刀偏置法

此方法与第一种精确对刀方法基本相同,唯一不同之处在于步骤(7)中调用的程序是同时调用了三把刀加工的O1003程序(O1004去掉2号刀加工段为O1003程序),其余步骤相同。

6四把刀同时修调法

如果采用相对刀偏法粗略对刀,先将得到的各非基准刀的刀偏置输入到刀偏表的相应位置,运行四把刀加工的O1004程序,分别测量各段直径ΦDi和长度Li(i=2,1,4,3),求出加工误差。对基准刀,以MDI运行或步进移动刀架补偿误差值,修调程序起点位置;对非基准刀,一方面在原刀偏置的基础上修正刀偏置,将新的刀偏置重新输入到刀偏表的X、Z偏置栏内;另一方面还应将基准刀的加工误差填入到该行的磨损栏内。如果采用绝对刀偏法粗略对刀,调用O1005程序试切,将各刀的加工误差补偿在其对应刀偏号的磨损栏内。