金属加工中出现毛刺是大家都会遇到的问题,比如钻孔,车削,铣削,板材切割。。。

毛刺的危害之一就是容易割伤!为了去除毛刺,通常需要进行称为去毛刺的二次操作。精密部件的3次去毛刺和边缘精加工可能占成品部件成本的30%。此外,二次精加工操作难以自动化,所以毛刺真的变成了很棘手的问题。

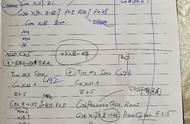

大家头痛的易出现毛刺的地方都在这里了

加工过程中进给方向毛刺(入口和出口毛刺)侧向和切割方向毛刺

如何解决毛刺

01

化学去毛刺

化学去毛刺是利用化学能进行加工,化学离子会附着在零件表面,形成电阻大、电导率小的膜层,保护工件不受到腐蚀,而毛刺由于高出表面,可以通过化学作用去除掉毛刺。这种去毛刺的方法被广泛应用于气动、液压、工程机械等领域。

02

高温去毛刺

先将需要去毛刺的零件放入紧固的密封室内,然后将其整体送入有一定压力的氢氧混合气体中,点火使混合气体爆炸,放出热量,将零件的毛刺烧掉,不会伤及零件。

03

滚磨去毛刺

将零件与磨料一同放入封闭的滚筒中,在滚筒转动的过程中,动态扭矩传感器、零件与磨料一起产生磨削,去除毛刺。磨料可以用石英砂、木屑、氧化铝、陶瓷以及金属环等等。

04

手工去毛刺

这种方法比较传统也是最费时、费力的。主要是通过人工用钢锉、砂纸、磨头等工具进行打磨。现在生产中最常用的是修边刀。