大家好,今天我来为大家讲解如何进行数控编程,以这种工件为例。让我们一起来看看吧。

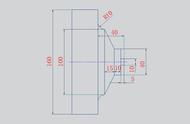

·首先,我们需要简单介绍一下工艺流程。我们选择的毛坯尺寸为外径46,可适用于直径大于46或47的毛坯。夹持端在工件前端,采用三爪卡盘进行固定。毛坯长度为100。

·使用外圆车刀进行粗车,将42的圆车出来,并车出一个类似于轮廓的形状,包括42和45的台阶。使用切槽刀具将宽度为5毫米、深度为5毫米的槽切出来。

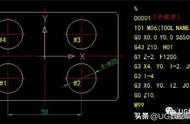

·使用G75循环,再使用G75循环,将宽度为20毫米的槽切出来。接下来,我们可以编写代码了。首先,我们需要退到安全位置并换刀。使用G00指令,将刀具移动到工件外缘位置。

·使用G71循环进行粗车循环。车刀量为1,退刀量为1毫米。接着,使用G71从1号刀到2号刀,留余量为径向0.2、短面0.1、近面0.2。第一行代码为大写字母N1,G01指令从X42开始,Z-55,X45,Z-80。

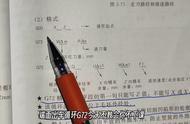

·最后,使用G70指令进行精车。继续使用1P2行进行精车,使用G70指令,使用X32进行精车,留余量为径向0.2、短面0.1、近面0.2。最后,退刀N2,X46进行精车。使用G70指令进行精车,X32即为需要加工的直径,Z为加工到-30的位置,每次车刀移动5000微米。

·车到这里后,我们需要退刀,退回到原来的位置。再次换刀,使用切槽刀具,使用G00指令快速定位到Z-10的位置。切槽刀具的宽度为5毫米,因此一刀即可切到底。使用G75指令,退刀距离为1毫米。继续使用G75指令,X32为需要加工的直径,Z为加工到-30的位置,每次移动距离为5000微米,注意单位为微米。

·车完之后,使用G75指令,X32为需要加工的直径,Z为加工到-30的位置,每次移动距离为4毫米,全部切掉。使用F0.1的进给速度,G0O指令将刀具移动到Z-40的位置。

·接下来,开始使用G75指令,切槽距离为5毫米,深度为35,切槽刀具的宽度为40。使用G75指令,退刀距离为R1,继续使用G75指令,将刀具移动到X20的位置,注意每次移动距离为5毫米。使用G75指令,注意每次移动距离为4毫米,全部切掉。使用F0.1的进给速度,G0O指令将刀具移动到X100的位置。

·此时,我们需要使用切断刀具。使用一把相同的刀具,不换刀直接使用G00指令,将刀具移动到X47的位置,并使用G01指令进行切断。使用G00指令,将刀具移动到X100的位置,并使用G01指令进行切断。

·这样,我们的程序就结束了。最后,我们可以打开斯沃软件进行仿真,以获得更准确的结果。

换一个毛坯,将模型进行修改,然后执行程序。这样可以更直观地查看效果,也可以更好地了解加工过程。

这样可以看到,换刀切槽、切大槽、切大槽的深度较深,需要切三次才能切到底。切完这一刀后,便开始了最后的切割,程序完美收官。

你学会了吗?别忘了点赞关注哦!

,