后桥作为重卡三大核心总成之一,大家通常主要关注三点:品牌和型号;速比;是否为免维护轮端。其实后桥桥壳作为重卡受力最大的承力件和传力件,学问非常多。

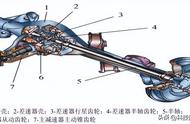

重卡后桥由四大总成组成:桥壳、主减、刹车、轮端,其型号通常是按照主减被齿直径来命名,例如485、457、440等,型号越大其承载能力、驱动能力也越大。其中,桥壳发挥着承载作用,是重卡当中最重要的一个单体零部件,也是最有技术含量的零部件。那么,重卡后桥都有哪些不同的生产工艺,各自适合哪些应用场景呢?

生产工艺

目前后桥桥壳生产工艺主要有三种:冲焊、铸造、液压胀形桥壳。冲焊桥壳是利用8-12mm的高强度钢板进行热冲压成型,然后再通过机器人焊接在一起,两端通过摩擦焊连接轴头。由于生产工艺相对简单、价格低廉,是目前的主流产品。但由于冲焊桥壳有大量的焊接点,并且超过10mm以上的厚板焊接难度大幅提升,因此焊接质量直接决定了桥壳的可靠性和耐久性,桥壳失效模式通常为焊缝开裂,起始位置是后盖焊缝与上下板焊缝的交汇处。如果发现此位置出现油污,则是焊缝出现裂纹导致润滑油渗出,必须进行补焊处理。

冲焊桥壳,上下两部分有焊缝

铸造桥壳则是通过沙箱铸造成型,两端再塞入焊接两个轴头,最大的优势就是承载能力强,劣势是重量偏重,目前工程车后桥主要采用铸造桥壳。随着精密铸造、压力铸造技术的大幅提升,最薄位置的厚度可降低到4mm,可以通过大量加强筋来降低桥壳厚度,提升桥壳承载能力,并且可靠性、耐久性相对于同级别冲焊车桥有大幅提升,因此精密铸造桥壳成为未来发展的趋势。

传统的铸造桥壳,后盖通过螺栓连接