1、刨床的定义?功能?刨削量大小如何控制和调整?

木工刨床的定义为用刀具切削方法刨光工件表面的机床。

木工刨床的最主要功能是对工件进行平面刨削,使其成为后续工序所要求的平整的基准面。

2、为什么平刨床的前工作台与后工作台高度不一致?

因为前工作台与未加工表面接触,后工作台与已加工表面接触,未加工表面与已加工表面有一定的切削量,所以前工作台与后工作台高度不一致。

3、为什么要有安全防护装置?

手工进给平刨床在加工工件时,操作工的手经常频繁地通过刀轴在高速旋转着的刀口区,

尤其在加工短料、薄料或带有节疤、腐朽等缺陷的工件时,稍有不慎,极易产生事故,造成手指被切等严重工伤。

目前平刨床采用的防护装置大多是各种形式的防护板,有扇子板式,折叠链板式,升降式罩板等。

4、压刨床的作用?与平刨床的区别?

单面木工压刨床主要用于刨削板材和方材,使其获得精确的厚度。平刨最主要的功能是对工件进行平面刨削,使其成为后继工序所要求的平整的基准面。

5、分析单面木工压刨床主要机构的功用?

答:工作台2是工件3加工时的基面,其上设有两个托辊1,分别位于刀轴6中心线的两侧,它通常是不带动力的空转辊,其作用可减小工件进给时的摩擦阻力。在与托辊位置相对应的上方设有前、后进给辊8和4,它们带有动力,在弹簧的作用下压向工件3,并可带动工件实现进给运动,通常前进给辊带有沟槽,以增大其对工件的咬合系数,从而增大牵引能力,后进给辊则与已加工面接触,故要求表面光滑。刀轴6是切削机构,其前后设有前、后压紧器7、5,靠弹簧和自重作用向工件施加一定的压紧力,以抵消切削时切削力的垂直分力,保证工件在切削过程中不产生跳动。前压紧器还具有断屑作用,可使切屑迅速折断,防止木材切削时产生超前裂缝,同时它与排屑罩一起能引导切屑朝预定的后上方排出。止逆器9可防止工件在切削过程中产生反弹伤人。挡板10,防止加工余量过大的工件进入机床起限制切削深度的作用。

6、分析单面木工压刨床传动系统与原理?

答:主运动:由电动机3经带传动2带动刀轴1回转。进给运动:由直流电动机13、经齿轮箱14减速,再由链传动带动前、后进给辊。依靠可控硅直流电动机可实现无级调速,但也可采用齿轮箱或其他有级或无际变速机构。工作台升降运动:电动机7经带传动8、齿轮箱传动9及链传动10再经蜗杆涡轮5减速,由丝杆螺母副4使工作台12实现升降,如需手工精调,则可推手轮6、压缩弹簧并使手轮末端的齿轮啮合来驱动工作台运动。此外,托辊11高出工作台面的距离也可以调节。

7、分段弹性式进给辊的应用场合?

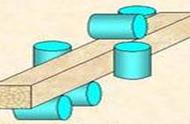

进给辊传动轴1的轴心线位置固定不变,轴和进给辊外环之间设有弹性元件2,允许元件1、3之间有适当的径向移动,保证两者在不完全同心的条件下仍能由轴1带动外环3作回转运动。从而使加工余量差值较大的数件毛料仍能实现同时进给。这对于中、宽型刨床尤为重要,它有利于充分发挥机床的工作效率。

前、后进给辊都采用弹簧式加压,拧动螺母5,调节弹簧4的预压缩量即可以调节进给辊2对工件1所施加的压力,螺钉3用于控制进给辊的初始位置。

8、什么是“平刨加工法”和“压刨加工法”?其特点是什么?应用场合?

平刨加工法:以工件被加工面作为基准面的加工方法称为平刨加工法。特点:平刨加工法能保证工件表面的平直性,但不能保证工件厚度。

压刨加工法:以被加工面的对面作为基准面的加工方法称为压刨加工法。特点:压刨加工法能保证被加工工件的厚度,在加工工件刚性较好时还能保证工件表面的平直性。

9、四面木工刨床最大优点?为什么现代木材加工业广泛使用?

成型木条的传统加工方法往往需要平刨、压刨、和铣床,经过多道工序才能完成。而采用四面木工刨床可以在一次进给中完成木条的加工,大大简化了工艺过程,提高了生产效率,而且质量好、规格统一、占地面积也可节省。

10.多用木工刨床刀片怎么更换

对于木工小白的我来说,木工多用刨床换刀片最头痛了,总是几片高低安装不好。后来问了老师傅,回来学着更换。

松开刀轴上面压刀条螺丝