管道环缝的焊接与各种位置板件的焊接相比有如下特点。

1、通常管子的直径较小,人不能进入,因此背面不能进行焊根的处理及补焊,对底层焊要求特别严,不允许超过标准的任何缺陷。

2、管道环缝固定位置较多,如果水平固定管的环缝,从仰位、立位、平位需连续焊接,焊接过程中焊条角度变化特别大,而焊接电流大小不变,给焊接操作增加困难。

3、管道环缝的空间位置及施工中的组装形式较复杂,空间位置有转动管焊缝、翻动管焊缝,垂直固定管道焊缝和水平水平固定管焊缝,还有立位、平位、仰位的法兰口焊缝、承插口焊缝及三通焊缝等等。

转动管焊缝处于水平或上弧位置时,操作较容易,翻动管焊缝处于水平和立位两个位置,焊接与平位、立位相似,垂直固定焊缝,与横位置焊缝位置相似,操作时焊条必须沿圆管周转动360度,难度较大的是水平固定管环缝的焊接。

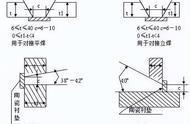

1、焊口的组对及定位焊:为了保证管道焊缝的焊透,一般大于4mm的的管口都要开V形坡口,大于20mm的可开V形或V形坡口,大于30mm的必须开V形坡口。组对前要保证焊口的两侧20~30mm内清洁,组对间隙一般是底层焊条直径的3/4,或 等于焊条直径,固定点焊的位置和数量,及长度根据管径、厚度及空间的受礼情况而定,以保证施焊不变形为原则,定位焊要和正式焊一样,点焊缝不允许有超过标准的缺陷,两端要修磨平整。不锈钢和合金钢也可以跨桥点焊。

2、底层焊接方法:水平固定的管道焊缝,通常以管子的垂直中心线将焊缝分成两个对成的半圆焊口,按照仰—立—平的顺序进行焊接,起点在仰位,终点在平位,起弧和收尾都应超过中心线10mm左右。

底层焊时,将焊条对准引弧处,轻轻接触,然后拉长电弧维持3~5S,使起头处得到预热,便于焊透及熔合良好,但要注意将产生的熔化金属摔掉,不要直接过渡到焊缝上。以免产生气孔,电弧预热后,迅速压低电弧,击穿钝边,并将熔化金属过渡到焊缝根部。焊缝下部120度范围内,宜采用半击穿法焊接,即要将焊条端部伸到坡口内部,甚至与根部平齐或突出,以至使焊缝金属不下塌,可以采用直线形或直线往复运条法。熔池前保持一小孔。

为了保证接头处穿透良好及表面平整,更换焊条动作要快,重新起弧要准,仰焊接头难度较大,要求果断,迅速。为了消除焊缝起头部位留下的缺陷,接头可以用电弧切割或机械方法将起头的焊缝金属除去。平 位置的焊接也是很难的,也应将弧坑加工成缓坡形,当焊到接头时,将焊条末端适当向下压一下,使电弧击穿根部,从而保证根部充分熔合。

3、中间层及盖面层的焊接方法:中间层及盖面层也是从仰焊部位开始,平位终止。起头处宜薄一些,避免形成焊瘤。焊接时注意坡口两侧要熔合良好,采用短弧焊。中间焊肉不要凸出。盖面时要注意掌握好高度,仰焊部位不要超高,与平、立位焊缝高度、宽度保持一致。

管道施工中,三通是经常见的,而且大多处于固定位置焊接,按空间位置也可以分为平焊、立焊、横位及仰位四种形式。

1、平位三通的焊接:平位三通的焊缝实际上是坡立焊与斜横焊位置的综合,所以焊接操作与立焊和横焊相似。一圈焊缝要分为四段进行,底层焊起头在中心线前5~10mm处开始,运条方法采用直线往复形,底层焊要保证焊透,同时又要注意不要咬边。中间焊可采用多道焊或多层焊,焊条的角度要随焊缝的位置变化而变化,用短弧焊接,注意坡口两侧金属熔化程度,盖面层焊接方法与中间层相似,运条要均匀细致,采用斜锯齿形、短弧焊,电流要稍小,两侧停留时间稍长,表面平整,不产生咬肉。

2、立位三通焊接:立位的三通的焊接是将整个焊缝分成两半,从仰位的中心开始,逐步过渡的下坡立角焊—立焊—上坡立角焊到平角焊结束,起头、收尾及运条方法、操作方法与平三通相似。

3、横位三通的焊接:横位三通的焊接也 是把焊道分成两半,从仰立位置中心开始,逐步过渡到平焊中心结束。横位三通的起点要保证焊透是很难的,其操作方法与水平固定管的仰焊相似,引弧后拉长电弧,预热3~5S,然后压低电弧,用击穿放见根部焊透,宜采用直线往复跳弧法连续焊接。焊条角度要随位置变化而调整,中间层与盖面层相似,采用斜三角及锯齿形运条,要注意掌握好各部位焊缝宽度要一致。

4、仰位三通的焊接:仰位三通焊缝是仰角焊、坡仰缝和立缝、横缝的综合。可分为四段进行,从仰角处开始,操作与立位三通的下半部相似,底层焊采用直线跳弧法运条,中间层和盖面层采用锯齿形运条。在主管中心部位是不容易焊透的,要特别注意保证根部完全焊透,且与主管内璧根部熔合良好。

四、承插口及法兰的焊接承插口及法兰的焊接方法与角焊缝相似,焊接是要注意焊条角度的变化,保证焊脚高度的一致,由于采用电流都较大,所以注意咬边现象的产生。

来源:对钩网整理,转载请注明

(更多机械干货知识请关注对钩网官方微信,*vtoall)