【能源人都在看,点击右上角加'关注'】

北极星大气网讯:半干法烟气脱硫技术是利用CaO加水制成Ca(OH)2悬浮液与烟气接触反应,去除烟气中SO2、HCl、HF、SO3等气态污染物的方法。半干法脱硫工艺具有技术成熟、系统可靠、工艺流程简单、耗水量少、占地面积小的优点,一般脱硫率可超过85%。目前应用较为广泛的主要有两种:旋转喷雾干燥法工艺和烟气循环流化床工艺。

一、旋转喷雾干燥法脱硫技术(SDA)

1.1工艺流程简介

旋转喷雾干燥法脱硫技术的吸收剂主要为生石灰和熟石灰;一般使用生石灰(CaO)作为吸收剂,生石灰经过消化后与再循环脱硫副产物制成熟石灰浆液(Ca(OH)2)。消化过程被控制在合适的温度(90-100℃),使得消化后的熟石灰浆液(含固量25%-30%)具有非常高的活性。

熟石灰浆液通过泵输送至吸收塔顶部的旋转雾化器,在雾化轮接近10000rpm的高速旋转作用下,浆液被雾化成数以亿计的50um的雾滴。未经处理的热烟气进入吸收塔后,立即与呈强碱性的吸收剂雾滴接触,烟气中的酸性成分(HCI、HF、SO2、SO3)被吸收,同时雾滴的水分被蒸发,变成干燥的脱硫产物。

这些干燥的产物有少量直接从吸收塔底部排出,大部分随烟气进人吸收塔后的除尘器内被收集,再通过机械或气力方式输送,处理后的洁净烟气通过烟囱排放。根据实际情况,SDA系统还可以采用部分脱硫产物再循环制浆以提高吸收剂的利用率。

烟气在喷雾干燥吸收塔中的停留时间一般为10-12S,吸收塔内飞灰和脱硫灰大部分通过除尘器收集,只有5%-10%的干燥固体物从吸收塔底部排出。

1.2影响脱硫效率的主要因素

1.2.1雾滴粒径

雾滴粒径越小,传质面积也越大,但粒径过细,干燥速度也越快,气液反应就变成了气固反应,脱硫效率反而会降低。有关研究表明,雾化粒径在50um时脱硫率较高。

1.2.2接触时间

在旋转喷雾干燥法脱硫技术中,以烟气在脱硫塔中的停留时间来衡量烟气与脱硫剂的接触时间,停留时间主要取决于液滴的蒸发干燥时间,一般为10-12S,降低脱硫塔的空塔流速,延长停留时间,有利于提供脱硫率。通常空塔速度为0.2-0.5m/s.

1.2.3钙硫比

半干法的钙硫比通常在1.2-2.0之间。

1.2.4脱硫塔出口烟气温度

半干法脱硫工艺中一个重要的运行参数为近绝热饱和温度差(AAST),即脱硫塔出口烟气温度与烟气绝热饱和温度之差,AAST越小,表明脱硫塔出口烟气温度越低,烟气湿度越大,液滴蒸发干燥速率越慢,需要的停留时间越长。一般情况下,AAST取值为10-25℃,对于脱硫率要求较小的系统,可采用较高的AAST,对于脱硫率要求较高的系统,应当选取低值,一般为10-15℃。通常情况,脱硫后烟气温度约为65-70℃。

1.2.5脱硫产物再循环

在脱硫反应产物中,还有很高浓度未反应的Ca(OH)2,当进入脱硫塔的脱硫灰渣与脱硫吸收剂的质量比为2:1时,脱硫率可达到80%以上,循环倍率达到5倍以上时,影响不再明显。

二、循环流化床烟气脱硫技术

2.1工艺流程简介

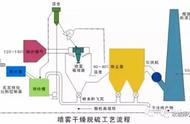

烟气循环流化床脱硫工艺由吸收剂制备、吸收塔、脱硫灰再循环、除尘器及控制系统等部分组成。该工艺一般采用干态的消石灰粉作为吸收剂,也可采用其它对二氧化硫有吸收反应能力的干粉或浆液作为吸收剂。由锅炉排出的未经处理的烟气从吸收塔(即流化床)底部进入。

吸收塔底部为一个文丘里装置,烟气流经文丘里管后速度加快,并在此与很细的吸收剂粉末互相混合,颗粒之间、气体与颗粒之间剧烈摩擦,形成流化床(流速4-6m/s),在喷入均匀水雾降低烟温的条件下,吸收剂与烟气中的二氧化硫反应生成CaSO3和CaSO4。

脱硫后携带大量固体颗粒的烟气从吸收塔顶部排出,进入再循环除尘器,被分离出来的颗粒经中间灰仓返回吸收塔,由于固体颗粒反复循环达百次之多,故吸收剂利用率较高。

吸收塔的流化床中巨大表面积的、激烈湍动的颗粒,为注水的快速汽化和快速可控的降温提供了根本保证,从而创造了良好的化学反应温度条件( 露点以上20-30°C),使二氧化硫与氢氧化钙的反应转化为瞬间完成离子型反应。

主要化学反应方程式如下:

Ca(OH)2 SO2=CaSO3·1/2 H2O 1/2 H2O

Ca(OH)2 SO3=CaSO4·1/2 H2O 1/2 H2O

CaSO3·1/2 H2O 1/2O2=CaSO4·1/2 H2O

Ca(OH)2 CO2=CaCO3 H2O

Ca(OH)2 2HCl=CaCl2·2H2O

2Ca(OH)2 2HCl=CaCl2·Ca(OH)2·2H2O

Ca(OH)2 2HF=CaF2 2H2O

典型的烟气循环流化床脱硫工艺,钙硫比不大于1.3时,脱硫率可达90%以上,排烟温度约70℃。

2.2主要影响因素

2.2.1固体颗粒物浓度

循环流化床具有较高的脱硫率,其中一个重要原因就是在反应器中存在一个飞灰、粉尘、石灰的高密度接触反应区,其浓度通常可达0.5-2kg/m3,相当于一般反应器的50-100倍。

2.2.2钙硫比

钙硫比越大,脱硫率也越高,当钙硫比为1.1-1.5时,脱硫率可达到90%-97%。

2.2.3停留时间

循环流化床里,SO2脱除的反应大部分发生在1-3S的浆液蒸发期内,当液相蒸发完毕,反应基本停止。

2.2.4脱硫塔出口烟气温度

半干法脱硫工艺中一个重要的运行参数为近绝热饱和温度差(AAST),即脱硫塔出口烟气温度与烟气绝热饱和温度之差,AAST越小,表明脱硫塔出口烟气温度越低,烟气湿度越大,液滴蒸发干燥速率越慢,需要的停留时间越长。一般情况下,AAST取值为15-20℃。

免责声明:以上内容转载自北极星大气网,所发内容不代表本平台立场。

全国能源信息平台*010-65367268,邮箱:hz@people-energy.com.cn,地址:北京市朝阳区金台西路2号人民日报社

,