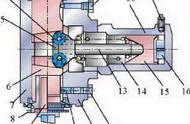

1. 起升电机 2. 安全制动器 3. 卷筒 4. 传动轴Ⅳ 5. 传动轴Ⅰ6. 传动轴Ⅱ 7. 传动轴Ⅲ

图2 电动葫芦传动示意图

由式(8)可知,1)起重机设计规范对于制动器制动转矩的计算仅考虑到额定起升载荷传递到制动轴上所需的静力矩,以静力矩与制动安全系数的乘积进行验算,这对安全制动器制动力矩的校验仅具备一般参考意义,设计者必须更多地考虑到系统转动惯量及额定起升载荷转动惯量传递到卷筒上惯性力矩。2)对于给定的电动葫芦,除n 、t 2 为变量外,其余参数均为常量,n/t 2 可视为电机转速的变化率。对于空载制动,M 制=M 转惯=nJ 总/9.55it 2,即仅需要克服系统对传动末端卷筒的惯性力矩。

3)对于给定的电动葫芦,其装配调试完成后,安全制动器可投入的制动力矩的调定值可以用n/t 2 体现出,如何测量棘轮动作时起升电机的转速n 、减速制停时间t 2这2 个变量,是安全制动器测试方法的关键。

3 安全制动器制动性能的影响因素

棘轮棘爪机构用作电动葫芦安全制动器,其制动特性具有以下特点:1)啮合动作依靠卷筒下降过程中转速超速触发;2)棘轮棘爪啮合动作后发挥制动效用,依靠卷筒与摩擦片的摩擦产生热能,化解掉系统的机械能。

钢丝绳电动葫芦安全制动器的制动性能可用触发动作速度V 动,制停时间t ,制停距离S 进行考核。安全制动器的制动可靠性主要受触发动作速度V 动,棘轮连接螺栓的预紧力,摩擦片的摩擦因数及耐磨性、耐热性的影响。

如果在电动葫芦额定起升高度范围内超速下降时都无法触发棘轮棘爪啮合,则棘轮棘爪机构的安全制动作用形同虚设,无法起到减速制停保护作用。试验表明,棘轮棘爪的触发速度不但与卷筒转速相关,还与棘爪拉动弹簧的弹性系数相关。此外,棘轮棘爪的材料、外形尺寸,加工与装配质量,棘爪与葫芦箱体连接销轴润滑情况都会影响到触发动作时间与触发动作速度。《起重机设计规范》要求:负载在棘轮触发动作制停时下降速度V1 的上限值是1.5 倍的额定起升速度。

2 个半圆形的棘轮导轨组合之间的连接螺栓预紧力直接关系到摩擦副之间的接触压力,为此预紧力距必须保证制停距离满足S ≤V/100 且S ≤ 200 mm。当然,如果制停距离太小,由于传动系统的惯性力矩与额定起升载荷的惯性力矩较大,起升电机会承受很大的扭转应力。减速过急,还会引起载荷剧烈抖动扭摆,电动葫芦的承轨梁或小车架将承受特殊载荷。

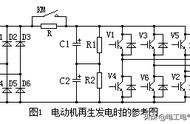

安全制动器实际制动力矩的大小,还与摩擦片的摩擦因数及耐磨性、耐热性相关。紧急制动时大量动能转化为热能释放,摩擦材料表面温度迅速上升,摩擦因数降低,将使制动力矩下降[2]。4 空载时触发动作速度的测量方法交流电动机的转速为

测试系统主要由变频调速控制系统和数据采集及显示系统构成。通过电位器手动旋钮给定起升电机输入频率,控制电机转速。测试系统可实现如下功能:

1)所有控制操作、参数设定及数据显示都在控制箱面板实现。

2)起升电机转速通过安装在风扇制动轮后面区域的光电传感器采集,并由PID 控制器的2 组高清数码管显示,一组显示电机当前转速,一组锁定卷筒超速棘爪动作的瞬间转速。

3)电动葫芦的上、下、停止、急停由控制按钮控制。

4)电机的实际转速由频率电位器手动旋转给定。

5)电机的工作实际频率、电压、电流、由变频器的分装操作工作面板显示。试验表明,该系统可驱动起升电机超速旋转,最高可达电机额定转速的1.9 倍,可用于空载时电动葫芦安全制动器触发动作速度的测试。