众所周知,传统高炉炼铁是通过焦炭燃烧提供还原反应所需要的热量并产生还原剂CO,使铁矿石被还原成铁,并产生大量CO2,容易污染环境。而氢能冶金是利用氢气替代CO做还原剂,其还原产物为水,没有CO2排放。因此,氢气炼铁过程绿色无污染。

冶金生产离不开耐火材料的支撑,长流程的转炉炼钢和短流程的电弧炉炼钢技术相关的耐火材料已投入使用。氢能冶金技术相关的耐火材料还处于研发阶段,用氢能还原铁矿石的温度虽然不高(600℃~700℃),但氢的还原作用,特别是氢等离子体的火焰辐射高热负荷作用,对炉衬破坏不可忽视,必须引起耐火材料工作者注意。

在碳中和的背景下,钢铁行业冶炼技术从长流程转换为短流程,以及随着氢能冶炼等技术的成熟及运用,必然也将促进相适应的新型绿色耐火材料需求增长。

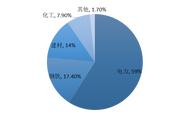

目前市场上主流的制氢方法:电解水制氢、水煤气制氢、石油裂解的合成气和天然气制氢、核能制氢等。

(图片来源于网络)

氢冶金与耐火材料相关进展

氢冶金的温度不高,氢气与氧化铁反应,一般是600℃左右,实验室购得的氧化铁在700℃以上才被还原。还原反应过程:水分解出氢,然后氧化铁被还原成铁。

与氢接触的耐火材料需要被重视。有报道介绍:当Al2O3/SiO2比例不同的耐火材料,在纯氢气气氛中于1500℃下加热192h,耐火材料质量损失的特点是随着温度升高和在气氛中暴露时间的延长而损失增加,高温下腐蚀过高,Al2O3含量高的材料比SiO2含量高的材料质量损失量少。

在硅酸铝耐火材料中,氢能还原Na2O、TiO2、MgO、SiO2等氧化物,氢能使莫来石分解,形成刚玉和SiO。在氢介质中,含Al2O3≥85%的高铝制品和刚玉制品具有稳定性质。硅质制品在氢介质中和在1200℃下时,由于SiO2很快被反应,在耐火材料中存在SiO2时,SiO2与氢气反应产生气态SiO和水蒸气,从耐火材料中溢出,SiO2同样可与水蒸气反应生成气态氧化物,脱离原耐火材料。这两个反应在高温下很容易发生,从而影响耐火材料使用寿命。因此,在富含氢气和水蒸气的条件下,严格控制和减少内衬耐火材料的SiO2含量是至关重要的。而FeO、TiO2含量高的耐火材料也不宜在还原气氛条件下使用。如在氢气保护炉内用氧化铝空心球砖较好;在氢气含量为100%的气氛中,耐火纤维热导率比在空气中大2倍等。

高炉富氢冶炼用耐火材料

因高炉喷入的氢有限,不能失去焦炭的骨架作用。因此,原来关键部位使用的炭砖及碳化硅砖,使用效果仍然很好。近年来,非高炉炼铁工艺获得大力发展,非高炉炼的海绵铁是废钢的良好替代品,而且非高炉炼铁省去炼焦设备,投资少、污染小。

直接还原炼铁用耐火材料

还原介质有煤、天然气和煤气等,反应温度一般为800℃~1300℃。目前世界以天然气为还原介质的竖炉海绵铁产量约占80%,因为反应温度不高,一般硅酸铝耐火材料就能满足要求,但含有的Fe2O3在CO气氛下生成金属铁和Fe3C。Fe3C存在会促进炭沉积,导致耐火材料脆化裂解。为了延长使用寿命,应该降低Fe2O3含量,使组织结构致密,气孔微细化。

熔融还原炼铁用耐火材料

熔融还原炼铁工艺是在高温熔融状态下进行铁氧化物的还原,并进行渣铁分离,得到类似高炉生产出的含碳铁水。现在已经有30多种熔融还原工艺问世,但COREX法是目前唯一实现工业化生产的工艺,其优点是吨铁能耗下降20%以上、炼铁厂污染减少70%等。对于COREX法熔融炼铁用耐火材料问题,有人采用COREX熔融还原炉炉渣(33.5?O、32.0%SiO2、20.0%MgO、14.0%Al2O3、0.5?O)和Sialon(22.08%)结合SiC(72.34%)质耐火材料做抗渣试验,认为Sialon结合SiC耐火材料在COREX炉渣中的熔解蚀损反应属于化学反应控制机理,因而预示Sialon结合SiC质耐火材料对COREX炉渣的侵蚀具有良好的抵抗能力。研究人员还发现用MgO和Al2O3为主要原料,通过添加适量MgAlON系粉和石墨以及抗氧化剂,制取的Al2O3—MgO—MgAlON—C质耐火材料w(C)<10%具有较好的抗渣性和抗热震性,用在熔融还原炉内衬耐火材料,能够获得长的寿命。

HISmelt熔融还原炼铁用耐火材料

该炼铁工艺可直接使用粉矿和非炼焦煤生产铁水,与高炉相比省去烧结、球团和焦化厂,投资规模和运行成本都相对较低,并减少CO2和二噁英的排放,对环境污染小,但炉渣中FeO含量达3%~5%,是高炉渣的10倍,造成炉衬侵蚀加剧和铁水含S较高。炉衬用铬刚玉砖CR-10和CR-50效果较好,通过安装渣线水冷箱,使用寿命显著延长。但由于含铬耐火材料容易产生有毒的六价铬,因此,无铬耐火材料才是发展方向。建议采用添加MgAlON的Al2O3-MgO质耐火浇注料,可显著提高抵抗高氧化铁含量熔渣的侵蚀能力。炉衬也可使用Sialon结合刚玉砖、Sialon结合碳化硅砖、微孔炭砖等。

氢等离子体熔融还原炼铁用耐火材料

由于氢等离子体比分子氢有高得多的还原电位,可以将所有的金属氧化物还原为金属,并具有低排放、工艺流程简单、渣量少等优点。但该技术存在着对炉壁辐射较大(无泡沫渣过程),渣对耐火材料侵蚀性大的问题。因此,容器内的耐火材料是研发的核心领域之一。一方面,由于等离子体火焰辐射产生的高热负荷和高FeO含量炉渣的化学侵蚀,耐火材料中的氧化物被多余的氢还原;另一方面,由于部分氢气会伴随水蒸气溢出,氢气没能全部用于还原铁矿石。根据奥地利某矿业大学的研究结果,通过底部吹扫系统注入气体而产生的泡沫渣,可保护耐火材料内衬,免受高热冲击;而容器的内衬可考虑采用炭质或碳化硅质耐火材料。

结束语

在“双碳”背景下,氢冶金技术受到国内外钢铁行业的关注。制氢方法种类多,但由水制取绿色纯氢成本高,特别是制取氢等离子体价格昂贵,使许多钢铁企业望而却步。因此,我国当前的氢冶金工艺主要有高炉富氢冶炼和直接还原铁两种:高炉富氢冶炼减碳幅度为10%~20%,效果有限;而直接还原的气基竖炉工艺能够从源头上控制碳排放,较高炉富氢排放减碳50%以上,是迅速扩大直接还原铁生产的有效途径。在获得大规模低成本氢气之前,利用天然气、焦炉煤气和其他含氢工业气体作为还原剂是合适的。

(图片来源于网络)

在氢冶金用耐火材料的研究比较少的情况下,仅从一些基础理论和相关资料推测出,氢作为铁矿石还原剂,在还原炼铁过程中,氢能还原硅酸铝耐火材料中的Na2O、TiO2、MgO、SiO2等氧化物,使莫来石分解,形成刚玉和气态SiO。在氢介质中,含Al2O3≥85%的高铝制品和刚玉制品具有稳定性质。含FeO、TiO2高的耐火材料,不宜在还原条件下使用。因此,高炉富氢冶炼,其内衬关键部位使用炭砖或碳化硅砖,使用效果与完全使用焦炭的高炉没有什么差别,仍然很好;直接还原固态铁,因为使用温度比较低,可用含Fe2O3低、结构致密的硅酸铝耐火材料;熔融还原炼铁的COREX法,可用Sialon(赛隆)结合的碳化硅耐火材料,或用Al2O3-MgO-MgAlON-C质耐火材料;HISmelt炼铁可用CR-10铬刚玉和CR-50铬刚玉耐火材料。为避免产生有毒的六价铬,建议采用添加MgAlON的Al2O3-MgO耐火浇注料,渣线用水冷箱,Sialon结合刚玉砖及碳化硅砖等;氢等离子体熔融还原炼铁,可通过底部吹扫系统注入气体而产生泡沫渣,保护耐火材料,其内衬可考虑用炭质和碳化硅质耐火材料。

作者 | 徐平坤

,