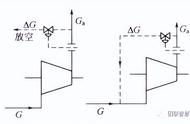

实际运行中引起喘振的原因很多。除了内部流动情况因失速区的产生与发展结果引起喘振外,从外部条件来分析,即从压缩机与管网的联合运行来分析,管网流量、阻力的变化与压缩机工作不协调应是引起压缩机喘振的重要原因。这种工作的不协调可以分为两点:第一,压缩机的流量等于或小于喘振流量;第二,压缩机排气压力低于管网气体压力。因为联合运行点是由压缩机特性线和管网特性线共同决定的,如果联合运行点落在压缩机特性线的喘振区时就会出现喘振。

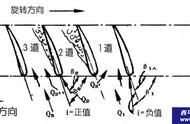

实际运行中引起运行点变化的情况很多,凡是运行中使压缩机特性线下移(如进气压力降低、进气温度升高、进气分子量减少等)或管网特性线上移,或者两者同时发生,或减量过多,使联合运行点落入喘振区的都会引起压缩机喘振。开车过程中升速、升压不协调,如升压太快;降速、降压不协调,如降速太快都可能引起压缩机喘振。对高压比压缩机首末级容积流量差很大,前面流道宽而后面流道很窄,开车时(升速过程)各级排气压力都不高,当转速升高到某个转速时,前面级容积流量已足够大,而后面的级有可能排不出去,形成对中间级的阻塞,压力升高,造成对这些级的背压超过该转速下的喘振点的压力而引起机器的喘振。

根据近年来我国大氮肥厂高压压缩机运行的情况,上述情况是常常发生的,例如某厂空气压缩机冬天运行,由于空气滤清器百叶窗被冰雪严重堵塞,致使管网阻力大大增加,把滤清器的填料抽入进气道,阻塞部分通道,引起该压缩机的强烈喘振。又由于出口逆止阀失灵,结果使一段转化炉的高温气体在喘振过程中返回高压缸,使高压缸出口气体温度超高,远高于300℃,使高压缸平衡盘密封体上的巴氏合金填料熔化,起不到密封作用,致使再开车时高压缸出口压力达不到要求。

又如二氧化碳压缩机运行中由于合成氨车间CO气体冷却能力降低,使压缩机入口温度升到70℃以上而引起喘振;再如二氧化碳压缩机高压缸内外筒之间的O形密封圈损坏,致使四段出口气体漏入三段出口,使三段压比上升。三段出口原设计压力为72kgf/cm2,由于从四段漏入的气体使三段出口压力升到90kgf/cm2之多,从而远超过正常设计工况,运行工况稍有波动就引起喘振。更换O形环后,情况改善,但运行一段时间又恶化。后来在O形环旁加上聚四氟乙烯的背环后,解决了上述问题。

轴流式压缩机运行中发生喘振的事例也很多,如某石化轴流式压缩机发生喘振,原因是空气分离装置中氮压机由于止推轴承烧坏紧急停机,空气压缩机背压升高,而引起喘振,结果使转子第1级动叶全部从根部断裂,第2级动叶37片中9片断裂,第3级动叶均有不同程度的损伤,第1级静叶全部被折断,第2级至第8级均有不同程度损伤。又如某炼油厂轴流主风机由于误操作而产生深度喘振,进口导叶在高温气流冲刷下,2/3的叶片有不同程度烧毁,一级动叶叶顶呈熔化状态等。

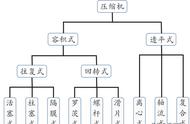

,