图5 冷挤压件图

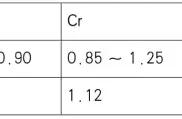

⑵毛坯尺寸。

1)毛坯体积:根据挤压前后体积相等原理,即V毛坯=V挤压件,由冷挤压件图的3D数模计算出V挤压件=57911.564mm3,所以V毛坯=57911.564mm3。

2)毛坯尺寸:查成品的齿顶圆外径要求Φ44.1mm(公差:-0.2~0mm),基于低成本开发,省材料,毛坯外径取下限Φ44.05mm(公差:-0.2~0mm),毛坯面积F0=1523.989mm2,毛坯高度H=V毛坯/F0=38mm,考虑到下料采用锯床,所以毛坯高度确定为38mm(公差:-0.1~ 0.1mm),毛坯尺寸见图6。

图6 毛坯图

3)变形量:根据毛坯外径,计算出毛坯面积F0=1523.989mm2,由挤压件3D 数模算出齿形截面积F1=1270.165mm2,则该链轮的挤压变形量为εF=(F0-F1)/F0×100%=16.66%。

4)挤压力:P=C×p×F,式中C 是安全余量,在1.2~1.3 之间;p 是材料的单位挤压力;F 为凸模投影面积。安全余量取1.2,则P=1426.5kN。

⑶工艺设计。

1)成形工序:上面我们选定了正挤压一次成形方案,通过DeForm 软件模拟冷挤压过程,见图7,从图中可得出最大挤压力1032.036kN,小于1426.5kN,满足挤压力要求。而且材料齿形填充良好,满足图纸齿形轮廓要求。

图7 DeForm 挤压过程

2)辅助工序:考虑到齿形需要一次成形,后续不再机加工,所以需要增加五道辅助工序,分别是球化退火、抛丸、磨外圆、车倒角、磷皂化。

⑷工艺方案。

1)材料:该零件的材料为20CrMo。

2)设备:根据前面计算的挤压力1426.5kN,算下安全余量,选择200t 的液压压机。

3)工艺流程:该零件采用一次正挤压成形,结合辅助工序,初步确定成形阶段的冷挤压工艺流程如图8 所示。

图8 冷挤压生产流程

生产验证曲轴链轮加工工艺

前述成形工序只是完成了曲轴链轮的齿面轮廓,根据零件图,后续还需要增加适当的加工和热处理工艺,才能符合图纸要求。规划的后续加工工艺如图9所示。