文/周建虎 · 同济大学机械与能源工程学院,浙江吉利动力总成研究院

卜王辉 · 同济大学机械与能源工程学院

随着人民生活水平的提高和汽车产业科技的进步,汽车消费主体已悄然发生变化,由90 年代初的公务车消费为主,转变为普通家庭的私家车为主。“性价比”成为了各大汽车厂家竞争的法宝之一。

本文以某公司的1.8T 发动机曲轴链轮为研究对象,通过结构分析和成本分析,最终开发出一套以冷锻工艺为主的低成本曲轴链轮工艺,替代原型机的插齿工艺,实现技术达标和成本降低20%的目标。

曲轴链轮结构和成本分析曲轴链轮结构分析

某公司的1.8T 涡轮增压发动机是借鉴德国EAXXX 原型机进行逆向开发的,该曲轴链轮如图1所示,属于一端凸台,另外一端三排圆柱齿的异形结构。由于齿面不贯穿,无法采用滚齿法加工。结合图纸要求表面硬度最小为57HRC,而传统的粉末冶金曲轴链轮硬度只能达到30~45HRC,无法采用粉末冶金工艺。综合零件的结构和硬度要求,推断德国原型机的曲轴链轮采用插齿工艺生产。

图1 曲轴链轮

曲轴链轮成本分析

根据上述的曲轴链轮结构分析,原型机曲轴链轮采用插齿工艺生产,梳理德国原型机的曲轴链轮初始生产工艺如图2 所示。

图2 初始生产工艺

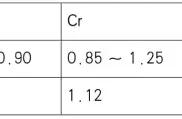

再根据制造业的生产成本经验值,对原型机曲轴链轮的成本进行分析,如表1 所示,成本中占比前三的项目分别是插齿、材料费用、管理费和利润。

曲轴链轮降本目标分解

从表1 可以看出德国原型机曲轴链轮的成本价格为25.7 元,而该1.8T 项目的成本目标是较原型机降低20%,即20.56 元。表1 中成本排名前三项分别是插齿、材料、管理费和利润,合计占比达61.56%,其中管理费和利润这个项目一般是产品单价的12%,且随着产品单价的降低而降低,所以降本重点是降材料和插齿费用。由此我们想到引入冷锻工艺,根据金属材料的塑性变形原理,在金属再结晶温度下,利用模具压制成形齿面,省去齿面加工工序,同时可以节约材料。

表1 曲轴链轮成本构成

根据成本降低20%后的目标价格20.56 元,结合冷锻工艺的实际经验成本,降本目标分解如下:

⑴材料费:冷挤压所用材料为插齿工艺所用材料的65%,冷挤压材料费用为7.35×65%=4.77元。

⑵管理费和利润:按照产品单价的12%,所以目标为20.56×12%=2.46 元。

⑶插齿降低费用:由于引入冷锻成形齿面,插齿费为0,但增加了模具压机分摊费用、材料前处理费用。基于其他工序费用不变的前提,为满足20.56元的目标价格,齿面加工费用需要控制到20.56-2.46-4.77-9.48=3.85 元。

建立冷锻工艺曲轴链轮的初始成本目标结构如表2 所示。

表2 冷锻工艺曲轴链轮的初始成本目标结构