1、压力控制器

控制高低压压力,当排气压力过高或吸气压力过低时,控制器立即动作切断压控控制线路,使压缩机停车。

注意:出现高压过高时,需将故障排除后才能将手动复位按钮复位。

2、压力表

单位为:MPa 、kgf/cm2、Psi。

单位换算:1MPa≈10 kgf/cm2=145Psi。

高、低压力表区别: 高压表范围(-0.1~3.8 MPa );低压表范围(-0.1~1.8 MPa )。压力表内的液体是是甘油,用来防震并润滑机芯。

3、温度控制器:

提供制冷、化霜、风机开关量输出,清晰直观。适用于各种形式的高低温冷库系统。同常有:温度上限、温度下限、化霜时间、化霜次数、滴水时间、延迟开关等常用功能。

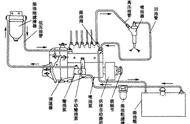

4、冷库制冷的流程图:

1、压缩机工作,排出高温高压的制冷剂气体;

2、通过风冷冷凝器(或水冷冷凝器)被空气(或水)带走制冷剂在蒸发器内吸收的热量,冷却冷凝为常温高压的过冷液体;

3、流过贮液器,过滤器,视液镜,电磁阀;

4、经过热力膨胀阀的节流降压变成低压低温的制冷剂液体后流入蒸发器;

5、制冷剂在蒸发器内蒸发吸收货物的热量,从而达到使室内冷却的目的;

6、蒸发吸热后的制冷剂又成为低温低压的气体返回压缩机再次压缩后排出,如此周而复始,最终使库内温度在规定的时间内降到规定的温度。

5冷库的常见故障分析及处理:

排气压力过高

危害:压缩机过热、磨损加剧 、润滑油变质、制冷量下降、功耗增加 。

原因分析:

1、抽真空时系统内留有空气等不凝性气体

2、环境温度太高(夏季易发生)或通风不良

3、冷却水水量不足或水温太高(水冷机组)

4、水冷冷凝器积垢太厚;风冷冷凝器积灰太多

5、冷凝器电机或扇叶坏

吸气压力过低

危害:压缩机过热、磨损加剧、制冷量下降、功耗增加。

原因分析:

1、冷风机霜层太厚。

2、冷风机电机或扇叶坏 。

3、制冷剂泄漏。

排气温度过高

危害:润滑油变质、压缩机内部机械组件磨损。

产生原因:

1、高压过高。

2、低压过低。

3、冷库负荷过大。

注:排气管温度最高不超过135℃!

制冷剂回液

危害:过多制冷剂液体进入压缩机曲轴箱,制冷剂液体稀释润滑油、滑动面磨损。

产生原因:

1、空气流动通道受阻。

2、风扇电机损坏或风扇扇叶太脏。

3、蒸发器翅片或盘管大量结霜。

4、空气循环送风或回风位置不准确。

5、负荷突然变化(热融霜或冷凝器)。

压机带液启动

危害: 产生液击。

产生原因:

1、长期停机,制冷剂液体进入曲轴箱。

2、压缩机环境温度过低。

3、曲轴箱加热器未通电工作。

4、制冷剂充注过多。

压机缺油

危害:压缩机内部所有滑动件表面磨损或划伤损坏。

产生原因:

1、管路回油设计安装不当。

2、压缩机开停机次数过频。

3、负荷过低或结霜过多。

4、制冷剂泄漏。

降温困难

产生原因:

1、进货量太多或进货温度过高。

2、冷库门关不严或开门次数过多

3、冷库或管道隔热层受潮或损坏,漏冷严重(结露)。

4、蒸发器有油污或霜层,换热效率下降。

5、制冷剂泄漏或充注量过大。

6、压缩机吸排气阀片损坏,导致制冷量下降。

7、热力膨胀阀调节失灵,或系统有堵塞。

压机缺相

危害:压缩机在温控器保护下停机,严重时烧机。

产生原因:

1、总电源缺相。

2、交流接触器其中一相触点坏。

3、三相漏电开关或者空气开关其中一相坏。

4、断路器、交流接触器和压缩机接线螺栓松动。

压机过载

危害:压缩机在温控器保护下停机,严重时烧机。

产生原因:

1、总电源电压过低或缺相。

2、交流接触器损坏。

3、冷库货物太多,负荷过大。

4、压缩机少油卡缸或抱轴,或绕组烧毁。

5、压缩机运行电流超过设定电流。

电流不平衡

危害:压缩机在温控器保护下停机,严重时烧机。

产生原因:

1、三相电源不平衡。

2、交流接触器损坏或接线柱损坏。

3、其他设备与压缩机接在同一交流接触器上。

4、压缩机绕组烧毁。

传感器报警

产生原因:库温传感器开路、短路,将线路接好后自动恢复。

制冷百科微信公众号2015年发布制冷暖通技术文章,现在累计发布4000 篇制冷暖通文章。同时我们开通了“制冷技术微信群”30个,需要进制冷技术群的小伙伴,请关注制冷百科微信公众号hvacrbk。

,