曲线形大臂一定用立式液压缸

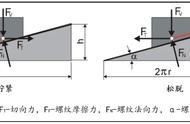

上两图是龙工850和龙工855B的大臂和液压缸形式,二者的液压泵和压力调定相同,也就是二者液压功率相同,上下两铰点直线距基本相同。可以看到这两种布置形式里,支点是大臂上端与前车架铰接点,驱动力由大臂液压缸在它与大臂的铰点发出,阻力可近似看成工作装置的自重和外负荷一起作用在大臂下铰接销上。由前面的原理,在大臂下铰点上立式油缸产生的力比卧式油缸产生的力要大,这在堆高物料时很有用,但用时比卧式油缸要长。立式油缸的提升力是由铲斗平行地时的最大值平稳减小至最高点的最小值,有利于减小车身的振抖。卧式油缸则是由一个小值剧变至一个最大值再剧变为最小值,整个过程极易引起振抖。三项和数据中占大头的是动臂提升时间,所以在纸面数据中三项和850劣于855B。另一方面,较小的大臂提升力使855B不得不依赖轮胎驱动力来使铲斗在料堆中穿刺和提升,大大加快了轮胎的磨损。解决之道就在于提高各自液压系统工作压力。据我所知,目前只有柳工在50系列上用了20MP液压系统,其它厂商用的还是15.5MP系统,而柳工的驱动力也很大,所以大家会有柳工车能干活的印象也就不奇怪了。曲线形大臂还有一个非常有用的特点,那就是它在收完斗后下铰接销能压紧地面,可以起到辅助刹车的作用,好多老司机都体会过吧。曲线大臂双摇臂的缺点还在于材料消耗大,国内的驾驶室和大臂横梁的结构设计也不太好,视线差,开过厦工老款双摇臂车对铲斗后面那根小横梁肯定印象深刻。实际上,在大臂横梁之前的内表面上加焊两片钢板也还是行得通的。可以看看卡特彼勒怎么做这种结构的。

在论坛里大家对单/双臂平地那个好用的争论其实是比较曲线大臂双摇臂如厦工951,和直线大臂单摇臂如临工956。通过以上的讲解,不知大家明白没有:由于自身的特性,直形大臂单摇臂车平场难度比曲线大臂双摇臂高一点。

提到三项和,就不得不说到所谓的低转速发动机的尬尴。有不少甲友都说配低转速发动机装车不舒服,因为只调校发动机而没有对液压系统做相应的适配!液压系统的功率由压力和流量的乘积来标示的,压力决定了液压执行器(液压缸和马达)的输出力度,流量决定速度。国产装载机普遍用的是齿轮泵,它的流量只由转速决定。如果用低转速发动机,又不想改动变速箱,那么请用高压齿轮泵吧。但压力调高又会使泵轴易损坏,另一个出现的办法是三泵定变量系统,有点像挖掘机上用的桓功率液压糸统,但不能划等号,因为其流量变化曲线不同。运作原理是重负荷小流量高压力,只用两个泵工作,动作慢力量大;轻中负荷时大流量低压力,三泵一起工作,动作加快。例如装车作业向料堆铲取时工作装置动作和用两个泵的一样,后退举臂时三泵一起工作加快举升速度。雷沃和厦工就装有这样的系统,据称三项和只有10秒左右,不知有没有甲友能证实。

工作装置的操纵有软轴和先导两大类,先导又分液压先导和电液比例先导。软轴操纵是成本最低的,多路阀多釆用串并联,就是重负荷时动一个另一个就不会动,只在负荷轻一些时才能同时动。先导的又分双杆和单杆,双杆和软轴操作类似,个人认为如果采用单手柄先导操纵,就应该和挖掘机一样用并联结构才能体现其优点,更适应装载机提高效率的需要。

工作装置之后就是铰接部位。短/中轴距多用小间距,长轴距多用大间距形式。铰接销轴承为球铰或双锥滚柱轴承,后者性能优于前者,但对装配焊接的要求要高一些,正在成为趋势。在这里要说到另一个名词弯矩,也就是使刚性杆件发生弯曲变形的力矩(臂)。铲斗中有负载时,以前轮接地点为支点,负载(包括部分车身自重)和车架形成杠杆关系,前后车架间以铰接销轴力支点形成杠杆关系。由于需要上下两个铰接销来稳定前后车架和完成转向,所以上铰接销会有一对拉开的作用力,下铰接销会有一对挤压的作用力。根据杠杆原理,小间距铰销受力状态更恶劣,具体受力部件就是轴承。滚柱轴承由滑动磨擦变为滚动摩擦,材料耐磨性好。转向油缸用来使车架偏移,同时使前后桥差速器半轴齿对向转动来完成转向动作,因此经常最小半径转弯会很大磨损轮胎和差速器。转向器速度个人认为全转向三圈至三圈半为好。像柳工那种转向速度干活很好,私人出租经常在路上跑怪吓人的。而转向速度太慢打六圈的太累肩膀。

变速箱和发动机车桥连同传动轴一起构成一动力传动系统。变速箱负责把发动机功率分成液压功率和轮胎驱动力两部分输出。国内常用的二进一倒行星变速箱是上世纪卡特C系技术,存在效率低发热量大换档冲击大的天生缺陷,在国际先进厂商那里已经淘汰。取而代之的更先进的电控智能换档变速箱。液力变矩器的传动特征就是柔性连接和速差传力。大家可以用一把卸下前后盖小电风扇在水龙头下冲水来模拟,开始让它自由转动,然后用手慢慢捏紧后盖处的叶片轴使它变慢,你会感觉到手上的力逐渐变大。柔性传动使它成为装载机的良好选择,主从动件的转速差又使它的效率低,大量动力变成热能散发,浪费油料。国内传统双涡轮变矩器虽然出力大,和超越离合器配合使档位少,但总效率仅有75%左右。虽然以山工为代表的多档定轴箱试图解决这一问题,但手动换档操纵困难。因而国内较好的方案是柳工ZF和临工的沃尔沃技术电控箱。它们的特征都是用单涡轮变矩器替换原来的双涡轮,使变矩器的速差和输出力矩变小,用电控多档位来使换档迅速冲击小。液压传动有着效率高,与负荷自适应的优点,从理论上说全液压技术是最好的一揽子方案,但其成本和维修复杂性极大地限制其使用,目前制造应用水平最高的只有利勃海尔一家。

发动机是整机的**,国内在这方面还是有着不小的差距。用的多的是潍柴、上柴、玉柴、杭发等,小型微型装载机用的就太杂了。这里指出的一点是同一技术水平下相同马力的柴油机,缸径大的表现要比缸径小的要好,因为相同汽缸压力下,大缸径活塞面积大受到的推动力也大,缸径大曲拐半径也大,抗过载能力也更强。所以潍柴比上柴的表现好,柳工和康明斯合资的广康会把原来的6B5.9和6C8.9扩缸成7升和9.3升。由于工程机械对柴油机性能需求近似于拖拉机,所以福田雷沃本来是有机会在小铲用发动机上出头的。论坛上有甲友用汽车用发动机替换原来的发动机,成功的案例不少。因为这二者本就是有许多相似性的,就像一个妈生的几兄弟。比如潍柴和杭发,上柴D9和康明斯6C。前面提到的所谓低转速,和沃尔沃卡特彼勒比就不算什么了。沃尔沃L105上的D7发动机,1500转/分,1023牛-米扭矩,淮柴WP10/220转数2200,850牛-米。

车桥和传动轴也是大同小异就不多说,只希望制造商能以质量为本,提高耐用性。

最让人无语的是驾驶室,人机工程学好像不存在似的,柳工的椅子龙工的宽门真是没话说。做得稍好的又想以此加价,难道好的环境我们这些机手不该拥有?还是说中国人太多不缺人用?

今天先写这些,下一次说一说装载机有难度的一些作业。

,