概 述

复杂的三维随形温度控制系统,可以是通过普通增材生产工艺生产出来的,代表聚合物注射成型工艺的最新技术水平。即使在压铸过程中,它们也引起了人们的关注:近形的温度控制系统可以大大提高铸造过程的可控性、稳定性,具有可持续性和成本效益。为了确保压铸工艺真正可靠,必须在包括压铸单元、模具和生产参数在内的整个系统范围内考虑近形温度控制装置设计。本文描述了复杂的三维随形温度控制系统以及最佳工艺设置的确定过程。

压铸工艺中每项优化措施的目标都是为了对可用性、效率和产品质量产生积极影响。压铸模具温度控制这一主题与这个工艺一样古老。循环周期时间、模具使用寿命、零件的微观结构和翘曲以及其他技术和经济方面在很大程度上取决于模具的温度。因此,布局和工艺相关模具温度控制的优化应成为模具和工艺设计的重点。本文对前置设计(Frontloading)方法进行了介绍,在这种方法中, 模具温度控制装置结构设计的开发与验证平行于零件的结构设计。这种方法的基础是通过自动化虚拟静态试验规划(DOE)和优化算法支持的虚拟成型。在这种情况下,对确定工艺变量的评估所基于的是整个系统有效性(OEE)的实际生产技术相关特性数值。

压铸模具的3D温度控制系统

大多数情况下,铸造或压铸模具的结构设计依据如下(按照其重要性排序):调整机器,包括确定模具型腔的数量、脱模性、用最小开模力进行模具分型、顶出器。然后才会考虑浇铸或工艺技术相关问题,如流态过程或整个热平衡设计。热平衡控制包括温度冷却和加热、具有必要功率的相应加热/冷却设备和循环周期时间等参数的定义。

另一方面,事实情况是,压铸模具的热平衡设计最终必须支持压铸工艺得到最佳结果,诸如压铸质量、工艺稳定性、循环周期时间或模具使用寿命等变量。但是,如果需对这些变量施加影响,则模具温度控制相关的所有装置和措施必须在与铸造结果相关的同时还要具备良好的可重复性、可调整和可控制性。由此可以得出两个模具温度控制相关的必要边界条件:

1、 模具细分领域的执行:

在与热平衡相关的模具细分领域,温度控制不仅必须具备独特性和有效可控制性,并且必须能够随时间变化。为此,相关模具细分领域必须首先具有较高的热敏性。这一点可以通过性能卓越的加热/冷却设备(具备可变温度控制选项)以及近形和随形温度控制区域得以实现。

2、 开发方法:

在设计模具结构时,温度控制措施和参数对铸件质量、工艺稳定性、循环周期时间或模具使用寿命的影响必须已知并且须被记录下来。这一点可以通过及时进行虚拟评估和优化铸造工艺(包括充分考虑待测温度控制措施)得以实现。

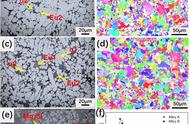

在注塑成型领域,对于装配有变温稳定控制装置的热敏模具细分领域(图1)这个话题,人们已经讨论了大约20年之久,但如今,它们仍然是“高端”模具技术的标志。专家估计,随形温度控制模具能够显著降低铸件的单位成本。注塑成型领域所报告的优势几乎总是表现在缩短循环周期时间和改进产品质量方面。这样就可以得出模具制造和运行过程中额外成本的可计算投资回报率(Rol)。

同样,在压铸领域,随形温度控制装置长期以来至少一直被用作型芯冷却装置。导致其几乎没有超出如此狭窄的应用范围,可能是由以下几个原因造成的,首先,在传统压铸模具制造领域,压铸模上散热通道不应超过模腔表面大约10至15毫米。当压铸在射料(高压应力)和脱模剂喷涂过程中(高拉应力)遭受两次剧烈的热冲击时,是可追溯并且没有问题的。此外,包括近形和随形三维温度控制领域在内的模具细分领域明显提高的成本也起着重要作用。通常情况下,在选择模具温度控制装置时,并没有任何关于运行过程中实际加热和冷却要求的详细信息。但是,这些信息恰恰需要被用于识别和评估隐藏在铸造模具热平衡中的风险和潜力,以及证明模具制造过程中会产生额外成本。

从这一点来看,压铸工艺中的虚拟设计变成了焦点。使温度控制工作符合安全和经济生产工艺的要求这一点不仅必要而且可行,这与铸件结构设计同样重要。一旦获得铸件的3D CAD数据,铸造工艺过程的第一批仿真计算就可以提供关于模腔周围具备必要温度控制措施的明确信息。接着,在设计浇铸流道和排气区域,关于浇铸工艺过程的其它更详细的仿真计算还可以提供浇铸流道和截面流量技术优化设计以及压室、分流锥和流道区域内各个温度控制装置热平衡技术优化设计。此处描述的方法并不罕见也不难实施。它所提供的是协作工程(CE)方法,早在40年前或更早之前,这种方法对开发过程在经济性方面的积极作用就已经得到了证明。从技术角度来看,这种方法得到了“最先进”(“State-of-the-Art”)的CAE工具的支持,从3D CAD到FE仿真再到虚拟评估和自动化工艺优化。如今,CE得到了整个开发工艺链甚至是跨学科平台的支持,而跨学科平台所代表的是,通过相互关联的任务形成的部门和企业之间的一个通用信息平台。

对压铸温度控制系统的虚拟评估

以Oskar Frech GmbH&Co. KG在GIFA 2019上展示的高速铸造单元(High-Speed-Casting-Cell)为例,对技术可能性以及基于CE原理的虚拟方法进行介绍。此项目的动机是通过将整体循环周期时间缩短至少35%,从而显著提高铝压铸件的产能。真正的挑战在于“最佳工艺过程”的确定,即,在产品质量、经济性和生产稳定性之间达到最好的平衡。从现有量产工艺出发,在使用最具现代化的系统技术的前提下,应结合创新的模具设计,并通过虚拟工艺分析过程为基准的创建提供支持。

这个项目是铝散热器的批量生产。压铸系统由Frech-DAK-580压铸机以及喷涂装置组成。所使用的四型腔设计模具所基于的是一款鸟巢状结构(枞树)和带常规冷却孔(距压模10至15毫米(图2))的温度控制装置呈垂直排布的经典流道设计。这个产品是一个装有由EN AC-AISi 12(Fe)合金制成的散热片的薄壁盖,它通常被用于汽车领域的电子应用中(图3)。对该产品的主要要求是高表面质量和尺寸精度以及通过散热片实现加热座椅的最佳散热效果。相应的铸造技术目标包括:

1、避免流动缺陷(流痕,冷隔,氧化物);

2、 避免由模具腐蚀和粘附而导致的表面缺陷;

3、 避免模具四个型腔之间存在较大的填充时间差;

4、 避免由于空气滞留或收缩孔隙而形成内部缺陷。

为了通过减少总周期时间来提高产能,第一步需要通过使用最新的联网系统技术来查看优化潜力。为此,Moneva GmbH & Co. KG用以下部件构成的“高速铸造单元”制造出了轻质金属铸件:

1、 Frech压铸机K640,

2、 Meltec真空配料炉,装配有可快速称量配料量(配料精确度和可重复性)的集成系统以及快速伺服控制输送装置,

3、 Robamat高性能多区域温度控制设备,适用于模具系统,尤其是装配有近形温度控制装置的模具系统,

4、 Spesima处理和取样系统。