【核心观点】

一体化压铸是什么?压铸技术是一种特种铸造技术,目前压铸铝合金制品在汽车用铝中约占54%~70%。一体化压铸技术是压铸技术的新变革,通过将原本设计中需要组装的多个独立的零件经重新设计,并使用超大型压铸机一次压铸成型,直接获得完整的零部件,实现原有功能。汽车的传统制造工艺,主要包括冲压、焊装、涂装、总装等4个环节。一体化压铸技术是对传统汽车制造工艺的革新,可以让车身轻量化,节省成本,提高效率,缩短供应链,整车的制造时间和运输时间缩短,减少人工和机器人,提升制造规模。

一体化压铸为什么是发展趋势?①减轻重量:双碳背景下,轻量化是汽车行业发展的大趋势。一体化压铸的应用有助于轻量化的实现,特斯拉 Model Y后地板总成采用一体压铸后重量降低了30%。②提高效率:与现有生产工艺相比,一体化压铸通过简化生产工序提升节拍,从而提高生产效率。③降低成本:一体化压铸技术的应用可以降低生产、土地、人工等成本。特斯拉率应用一体化压铸的后地板,制造成本相比原来下降了40%。

一体化压铸的国内市场空间有多大?目前特斯拉已将一体化压铸技术作为标准工艺进行布局,多家主机厂跟进布局一体化压铸技术。未来除外覆盖件外,其余车身结构件的冲压和焊接环节均可能被压铸工艺替代。一体化压铸零部件的ASP有望持续提升。我们预计从2023年开始一体化压铸的市场空间将迎来快速提升。据我们测算,国内一体化压铸的市场空间到2025年预计将达300亿以上的规模,2022-2025年的CAGR达238%。

一体化压铸有什么技术壁垒?①材料方面:一体化压铸技术依赖于免热处理铝合金材料。②设备方面:一体化压铸对压铸机的锁模力有较高要求,压铸机有定制设计与开发的技术壁垒以及相对较高的资本支出。③工艺方面:由于一体化压铸技术正处于起步阶段,需要压铸商在生产工艺上有丰富的经验和技术积累才能保证量产的良品率。④模具方面:一体化压铸的零件,结构复杂、制造费用高、准备周期长,对于压铸模具的生产提出了更高的要求。

投资建议:我们认为,一体化压铸技术是对传统汽车制造工艺的革新,相比较现有生产技术能够提高效率、降低成本以及减轻重量。目前特斯拉已将一体化压铸技术作为标准工艺进行布局,其他各主机厂也纷纷跟进布局一体化压铸技术。我们预计从2023年开始一体化压铸的市场空间将迎来快速提升,国内一体化压铸的市场空间到2025年预计将达300亿以上规模。(1)建议关注布局一体化压铸赛道的压铸商【广东鸿图、文灿股份、拓普集团、旭升股份、泉峰汽车、爱柯迪】等;(2)上游供应商有望随着一体化压铸渗透率提升而受益,建议关注上游材料供应商【立中集团】以及压铸设备供应商【力劲科技】。

风险提示:新能源汽车渗透率提升不及预期、新技术推广应用不及预期、测算有一定主观性存在偏差风险。

【正文】

1. 什么是一体化压铸

1.1压铸:广泛应用的车用铝合金成型工艺

压力铸造简称压铸技术,是一种特种铸造技术。该技术是指在高速高压的作用下,将液态或半液态金属填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。该铸造技术目前已有百年历史,并广泛应用于汽车制造行业当中。

目前压铸铝合金制品在汽车用铝中约占54%~70%。车用铝合金按不同加工性能可分为铸造铝合金和变形铝合金两种,铸造铝合金是目前大部分汽车上用量最 大的铝合金种类,广泛用于车轮、发动机部件、底架、减震器支架以及空间框架等结构件。

目前,国内外汽车用铝合金压铸件应用范围按使用功能分类,已用于结构件、受力件、安全件和装饰件等,主要包括以下应用场景:

动力系统:缸体、缸体盖、缸盖罩、曲轴箱、油底壳、活塞、泵体、泵盖、壳体、发动机各类支架等;

传动系统:变速器壳体、变速器油路板、离合器壳体、换挡拔叉、变速箱支架等;

转向系统:链条盖、齿条壳体与涡轮壳体。

底盘总成:悬置支架与横梁;

车身:轮毂、车身结构件与装饰制品;

其他:减震器下端盖、压缩机支架、离合器踏板及刹车踏板等。

新能源汽车行业的发展推动铝合金压铸技术不断创新。伴随着新能源汽车行业对动力性、安全性、舒适性、轻量化等技术指标要求的不断提高,所需汽车用铝合金制品逐渐向薄壁、高强、低成本与一体化集成结构方向发展,为压铸技术的发展提供了应用基础与源动力。

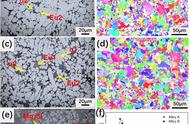

近年来汽车用铝合金压铸技术的发展,主要是通过对汽车用铝合金材料成分进行不断优化调整,结合高真空压铸技术与热处理工艺参数调控,充分发挥汽车用铝合金材料的工艺特性,借助高压注射与低速充型不断提高压铸合金材料的综合力学性能。在新能源汽车领域,目前铝合金压铸已经在混动汽车电池包壳体、电驱动壳体、电机和减速器一体机壳等场合得到应用。

1.2 一体化压铸:特斯拉引领的压铸技术新变革

一体化压铸技术是压铸技术的新变革。一体化压铸技术将原本设计中需要组装的多个独立的零件经重新设计,并使用超大型压铸机一次压铸成型,直接获得完整的零部件,实现原有功能。

特斯拉率先应用一体化压铸的后地板。2020年9月的电池日上,特斯拉宣布Model Y将采用一体式压铸后地板总成,将原来通过零部件冲压、焊接的总成一次压铸成型,相比原来可减少79个部件,制造成本因此下降40%,这标志着大型单体铸造零件拼装整车的设计思路正式落地。