通过现代系统技术之间的连接,可以在加料、开模和取样过程中节省宝贵的时间(表1)。借助高速铸造单元可将总循环周期时间从38秒(量产工艺)减少至33.4秒。这相当于将产能提高了大约12%。

第二步,在新建立的高速铸造单元基础上,将模具优化潜力与其他温度控制和喷涂技术工艺改进之间的结合进行研究。目标是,在保持相同产品质量、最少资源消耗(铝/回收部分)和最大模具使用寿命情况下,实现最少循环周期时间。模具优化的重点在于,针对最少能量输入和快速凝固过程实现有针对性的浇铸流道设计以及通过压铸模具中的近\随形冷却装置来有效控制局部温度的创新设计。

产品的特定表面质量要求4个模具型腔均完成快速而均匀地模具填充过程。由于散热器组件拥有薄壁几何形状并且壁厚分布相对均匀,因此,组件中的收缩孔隙率明显比较低。这样一来,浇铸系统无需保证产品的有效补给,还可以实现效率和短凝固时间方面的优化。Oskar Frech GmbH&Co. KG模具开发部门开发并设计出的相应浇道系统的特点在于其重量轻并且特定表面面积增大了。具有最小成型斜面的散热器的末端近形设计要求脱模工艺的脱模剂涂层足够牢固。通过喷涂实现的水基脱模剂常规应用需要两个耗时的工艺阶段:

1、 在有效的可用温度范围内,对模具表面进行局部冷却。

2、 在进入下一个铸造循环周期之前吹净残留的水分。

现代化无水微喷涂工艺可以大大降低喷涂工艺的循环周期时间比例(常规为11.5秒)。因此,在第二个优化步骤中,将微喷涂技术与可根据形状单独调整的仿型喷涂模具集成到高速铸造单元中。不同于常规喷涂工艺,所使用的技术几乎不会从模具表面吸收任何能量。因此,必须通过调整内部模具温度来保持能量平衡。在这里,创新型近形温度控制装置提供了一种可以影响模具局部温度平衡的、有针对性的有效可能。在常规温度控制装置基础上,使用Frech激光熔化技术(FLM)将相关区域(腔体和分流锥)重新设计成了高效的近形冷却装置(图4)。

在实施和进行结构设计的同时,根据协作工程原理,使用模流分析软件对所有相关几何形状和工艺过程参数进行了范围广泛的虚拟工艺分析。通过模流分析软件进行的有条理的虚拟实验是一种面向未来的工作方式,通过透明的量化工艺理解,可以设计出最佳并且可靠的产品几何形状、模具和生产过程。虚拟工艺分析的目标是确定一种具体的生产技术解决方案并达到质量与经济性之间的最好平衡。一种利用铸造工艺模拟的系统方法可以划分为以下几步:

1、 目标的定义。

2、 相关变量的确定:这些变量既可以是工艺参数,也可以是产品或模具的几何形状变量。

3、 选择可负荷的质量或测量标准:哪些模拟结果描述了目标或记录了所需的变更情况。

4、 启动顺序定义:提供统计上可靠的模拟次数。

5、 对统计模拟数据进行有针对性的评估。

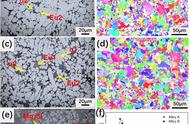

为了对Frech高速铸造单元进行虚拟评估,已将铸造系统和模具温度控制装置的所有相关几何变更以及关键工艺参数均作为变量被考虑在内。具体来说,初始状态以及针对第二个优化步骤计划的模具和工艺变更分别被集成到了模拟模型中。例如,对流道重新进行了资源节约型设计,包括减少回流、减少能量输入及快速凝固(图5a,b),以及截面部分的几何形状变化,目的是以尽可能小的填充时间差快速而均匀地填充所有四个型腔(图5c,d)。

为了实现与计划微喷涂技术相关的补充能量平衡,同样需要对内部模具冷却装置进行调整,以将其集成到虚拟工艺模型中。此外,为了对不同冷却变型结构(图6)的有效性和敏感性进行评估,还更改了温度控制通道的工艺参数:

1、 流量在8至15升/分钟之间,

2、 冷却介质温度在80至150℃之间。