首先从企业管理扁平化角度去看,我们现在已经把1000多个CE变成了一个非常扁平化的管理体系,这应该是2017年时的组织架构,现在丰田围绕电动化、智能化又作出了一系列的改革。

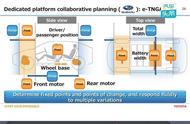

第一,TNGA把全球一千多个CE和生产平台变成六七个平台,便于管理。第二,它把工作流程变成了圆形。第三,把车改成了下半车和上半车的概念,让消费者和工程师迅速的满足市场需求。

对于管理体系的改变,过去造车就是希望把这个80%凝聚起来,但可能说发动机不行,所以管控也需要让出20%,最后造出来的只能是60%到80%的汽车,这个车是带有遗憾的。但在整个传统工业制造体系下,我们没有办法去解决,所以我们会发现车很多,但选择的时候却总有遗憾,这是原来的生产模式。

那TNGA平台架构的管理体系是什么?它是把原来分散的CE制度做了一个基础性的调整,所有人坐到一起商量,比如要做一个百分之百的发动机,发动机部门如何提供百分之百的底盘,谁提供百分之百的外观内饰,最终进行结合,可能不是百分之百完美的汽车,但是规避了线性规划线性生产过程中的一系列问题,让这个产品通过扁平化体系呈现出一个更完美的汽车。

TNGA就是通过扁平化管理,先给你最好的东西,通过合作协调,将零部件通用、动力性能、燃油经济性、外观设计个性化、车身结构、底盘重心,以及成本把控七大产品核心进行集中改变。

TNGA到底还流行不流行?四年时间了,大家会说产品基本普及了,面对新的形势,它到底还是不是我们现在软件加硬件的时代?我觉得是的。对于TNGA的一个核心的理解,我认为就是花同样的钱,做更高的效率,工时一样,但是产出来的产品力是不同的,它的效率永远比其他汽车制造研发生产快20%甚至是更高。

在整个汽车硬件体系上,汽车终究是一个人移动出行的载体,是载体就要舒适化。电动汽车想做线性的加速,但是如果百公里加速达到500公里每小时,车出去了,驾驶者也不舒服。所以TNGA不再是以整个空间和车身为出发,而是以驾驶者作为调整。因此它的车身钢性、悬挂底盘是在舒适与操纵兼得的情况下把矛盾彻底解决。

在效率和质量的问题上,借鉴一个概念,右边的图是一个合作伙伴,也就是丰田的供应链,它把生产线缩短。如丰田的老牌供应商东海理化与丰田协作基于TNGA共同研发了第三代AT换挡杆。同时两方共同改进了相应的生产线,使总长 10.6 米的生产线缩短至 2.7 米,减少 3 名员工线上作业, 减少组装工时 42%,使得设备成本下降50%。TNGA除了产品之外,还实现了很多我们感知不到的东西,这就是非常大的进步。