图3-3 半步模板设计图

3.6施工布置人工挖孔桩的孔径(不含护壁)不得小于0.8m,且不宜大于2.5m,孔深不宜大于30m。当桩净距小于2.5m 时,应采用间隔开挖。相邻排桩跳挖的最小施工净距不得小于4.5m。

(当人工挖孔桩间距大于3倍桩径时,可不采取隔桩跳挖。)

桩孔开挖采用“隔2挖1”,分三步施工,见平面布置图。必须在上步桩孔浇筑完毕并达到初凝强度后,方可进行下一步桩孔的开挖施工。分步施工安排如表3-2。

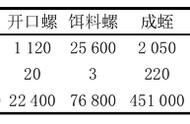

表3-2 人工挖孔桩分步施工安排表(桩数量根据工程实际调整)

序号 | 桩号 | ||||||||||||||||

① | 1 | 4 | 7 | 10 | 13 | 16 | 19 | 22 | 25 | 28 | 31 | 34 | 37 | 40 | 43 | 46 | 49 |

② | 2 | 5 | 8 | 11 | 14 | 17 | 20 | 23 | 26 | 29 | 32 | 35 | 38 | 41 | 44 | 47 | 50 |

③ | 3 | 6 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 | 33 | 36 | 39 | 42 | 45 | 48 | |

人工挖孔桩的主要作业流程是:测量定位→砼锁口施工(H≥300mm)→开孔挖取→抽排水修整护壁→钢筋绑扎→支模→校正中心→浇护壁砼→养护→拆模→循环往复→到达设计深度→终孔验孔→钢筋笼制作→钢筋笼验收→钢筋笼安装→浇桩身砼。

根据标准化要求,护壁采用100~150mm厚C35砼(与桩身混凝土同等级,依据设计情况内配钢筋网)。遇到不利的地质条件,除制定单桩的施工措施外,还合理安排各桩的施工顺序,在可能的情况下,先施工较浅的桩,后施工深一些的桩,先施工外围的桩,后施工中部的桩。

4.2每次循环进尺深度第一节挖深约1m,浇钢筋砼护壁,往下施工时以每节作为一个施工循环,一般土层中每节高度为1m,如遇特殊地段每节高度小于500mm,必要时下钢护筒护壁,特殊地质下挖速度视护壁的安全情况而定。

4.3开挖方法土层挖孔作业采用人工逐层开挖,由人工逐层用镐、锹进行,遇坚硬土层用锤、钎或空压机风镐破碎,若遇坚石则采用松动爆破施工。

4.4出土及提升出土采用电控卷扬机提运出孔外,人工用斗车运至较宽位置集中堆放,然后由自卸式汽车进行外运至弃土场。

4.5钢筋笼制作及安装钢筋笼根据桩长分2~4节制作,每节长度不大于12m,主筋连接采用直螺纹套筒连接,加强筋与主筋焊接,箍筋绑扎。应保证连接处钢筋笼箍筋间距符合设计要求;吊装采用吊车起吊安装。

4.6混凝土浇筑方法砼由孔口设置的串筒下料至孔底,串筒底端出料口距砼筑面不超过2m,防止产生砼离析现象。当桩内渗水量较大的孔桩,桩身砼浇筑采用导管水下砼浇注。

4.7桩底气体检测方法每班工作下桩底前应进行气体检测,确保桩底氧气充足,无有毒有害气体,以保证施工人员安全。气体检测原则采用氧气检测仪器、氧气检测仪、可燃气体报警仪等。如桩基数量较少,经济不允许购买检测仪器等,可采用绳子拴小动物如活鸡等土方法检测气体。

(专家不建议采用小动物检测)

制定有害气体检测、通风和孔内轮换工作制度。采用专业检测仪器对孔内气体进行检测,要求在挖孔作业全过程进行,检测内容为氧气、可燃气、一氧化碳、硫化氢等,要求专人负责检测、记录,并填写人工挖孔桩气体检查记录表。

4.8垂直运输设备计算本项工程挖孔所使用起重的工具有:卷扬机、钢支架、钢丝绳、吊桶等。为了避免在施工过程中发生高处坠落、倾覆等事故,特进行以下验算,确保安全。

根据施工经验及吊桶承载力,吊桶出土的允许最大重量为80kg,采用规格为6×19、直径为10mm的软钢丝绳作业。

某一规格的钢丝绳允许承受的最大拉力是有一定限度的,超过这个限度,钢丝绳就会被破坏或拉断,因此在工作中需对钢丝绳的受力进行计算。

钢丝绳的破断拉力可由相关表格查出,考虑钢丝绳捻制使每根钢丝受力不均匀,整根钢丝绳的破断拉力应按下式计算:

SP=Ψ∑Si (4-1)

式中SP——钢丝绳的破断拉力(kN);

∑Si——钢丝丝绳规格表中提供的钢丝破断拉力的总和(kN);

Ψ——钢丝捻制不均折减系数,对规格6×19绳,Ψ=0.85。

但在工作现场,一般缺少图表资料,同时也不要求精确计算,此时可采用下式(仅为数据估算用,非规范公式)估算钢丝绳的破断拉力:

SP=500×d² (4-2)

式中SP——钢丝绳的破断拉力(N);

d——钢丝绳的直径(mm)。

所以,SP=500×10×10=50000N。

为了保证起重作业的安全,确保钢丝绳在使用过程中不断裂,一般钢丝绳应在破断拉力的基础上取一个安全系数。根据相关标准要求,当钢丝绳用于起重作业时,安全系数取5~6之间。

所以SP现实=SP/(5~6)=10000~8333N。

而实际工作中,钢丝绳起重的最大重量为800N,远小于钢丝绳的破断拉力,所以在实际操作中,不会发生断丝引发高处坠落事故。

卷扬机的抗倾覆力

为了保障挖孔桩施工中卷扬机不发生倾覆事故,在实际操作中我们采取用土包配重的方法保持卷扬机两端平衡。

在实际操作中,卷扬机通过定滑轮改变方向从桩孔中提升渣土。根据现场实际情况及能量守恒原理,卷扬机的受力情况即为实际重量(80kg)。为了保障卷扬机在使用过程中不发生倾覆,根据实际情况取1.5的保障系数,即实际配重为80×1.5=120kg。

所以,在实际操作中只要配重120kg(卷扬机自重忽略不计)卷扬机就不会发生倾覆事故。

5施工工艺流程5.1工艺流程放线定桩位及高程→开挖第一节桩孔土方→安设护壁钢筋→支第一节护壁模板→浇筑第一节护壁混凝土→检查桩位(中心)轴线→架设垂直运输架→安装皮桶、照明、活动盖板、通风机等→拆第一节模板→开挖吊运第二节桩孔土方→安设第二节护壁钢筋→支第二节护壁模板→浇筑第二节护壁混凝土→检查桩位(中心)轴线→逐层往下循环作业→开挖孔底部分→检查验收→吊放钢筋笼→放混凝土串筒→浇筑桩身混凝土。人工挖孔施工工艺流程见图5-1,人工挖孔示意见图5-2。

图5-1 施工工艺流程图

图5-2-1 人工挖孔桩示意图1

图5-2-2 人工挖孔桩示意图2

5.2施工工艺作业要点5.2.1放线定桩位及高程依据护坡桩平面图放线,测高程,定桩位。确定好桩位中心,以桩位中点为圆心,以桩身半径(450mm) 护壁厚度(200mm) 上、下节孔壁间隙(50mm),即700mm(依据设计情况调整)为半径划出上部(即第一节)圆周。撒石灰线作为桩孔开挖尺寸线。并沿桩中心位置向四周引出四个桩中心轴线控制点,用牢固木桩标定。桩位线定好之后,必须经有关部门进行复查,办好预检手续后开挖。

5.2.2开挖第一节桩孔土方先挖中间部分的土方,然后扩及四周,有效控制开挖截面尺寸。开挖桩径1300mm,高度1.0m。开孔完成后进行一次全面测量校核工作,对孔径、桩位中心检测无误后进行下一步工序。

桩孔开挖第一节土方时,护壁模板高出地面20cm,外侧用灰砂砖砌筑200mm高反坎,并沿反坎每隔1m插入1.5根长1m的Ф16钢筋,作为安全栏网立柱,再用3道Φ8钢筋沿圆弧立柱钢筋焊接形成防护网,外挂密目式安全网,高度为1.2m。护壁厚度和砼浇灌按设计要求施工。孔口用Ф16钢筋焊接半圆形活动盖板。以防止杂物掉落孔内。