图5 基准刀在对刀基准点坐标置零自动闪现刀偏置示意图

3多刀试切外圆轴段,人工核算获得刀偏置法 如图6所示,系统在手动状态下对好1、2、4号刀,并切出一个台阶轴,分别记载各刀切削结束(如图6中F、E、D点)的机床坐标,并测量各段的直径和长度。换3号堵截刀,切一退刀槽,以堵截刀的右尖点对刀,记载B点坐标,测量图示的ΦD3和L3。获得了上述数据后,根据各刀对应的F、E、D、B点与程序原点O的坐标增量联络,可知基准刀的程序起点的机床坐标为( X2-ΦD2 100,Z2-L2 50);而且可以推出各非基准刀对应程序原点的机床坐标并经过人工核算获得刀偏置,核算方法如表1所示,将记载值和核算值填入相应空格处。这儿要注意:试切长度是指工件坐标零点至试切结束之间Z方向的有向距离,按坐标轴方向承认正、负方向。

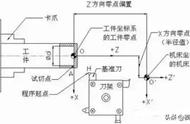

图6 多刀手动试切示意图

表1 非基准刀的刀偏置核算表

此法试切进程简略,省去了目测对齐试切点的进程,但刀偏置需求人工核算获得。假设将含核算公式的核算表打印出来,数值填入其对应空格内核算,就能很快算出刀偏置。

图7 世纪星车削数控系统自动对刀示意图

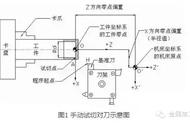

4世纪星车削数控系统,多刀自动对刀法

上述对刀方法均为相对刀偏法。HNC-21T经过专业人员进行参数的设定和系统调试,还可以让用户选择“必定刀偏法”对刀。必定刀偏法在加工程序编制上与前述相对刀偏法略有不同,不必要用G92或G54建立工件坐标系,也不必撤销刀补,实例可拜见程序O1005。其对刀进程如下:系统回零后,如图6所示,让各刀分别手动试切一圆柱段,测量直径与长度尺度后,按图7所示填入在各刀对应刀偏号的试切直径于试切长度栏内,根据在“多刀试切外圆轴段,人工核算获得刀偏置法”中讲述的原理,系统软件能自动算出各刀对应程序原点的机床坐标,然后到达自动对刀的目的。这种对刀方法最便利,特别适合于工业生产。

5几种精确对刀方法小结

精确对刀阶段总的思路是“自动试切→测量→过失补偿”。过失补偿分两种情况:关于基准刀MDI工作或步进移动刀架补偿其程序起点方位;关于非基准刀补偿其刀偏置或磨损值。为避免记载混乱,规划表2所示的表格记载并核算数值。